W poprzednim numerze „Elektronika” opisano ogólne możliwości zrobotyzowanej stacji do lutowania przewlekanego, zbudowanej przez firmę Renex z Włocławka we współpracy z Politechniką Poznańską. W stacji zastosowano nowoczesny robota typu SCARA. W niniejszym artykule opisano budowę elektronicznego sterownika głowicy lutującej oraz całej stacji. Opisano wybrane możliwości jej programowania i obsługi. Całością steruje sterownik typu PLC z panelem operatorskim, co znacząco usprawnia jej programowanie, nastawianie i obsługę. Dzięki temu łatwo sterować poszczególnymi modułami stacji, a przygotowany i wstępnie przetestowany program lutowania może być na bieżąco sprawdzany i poprawiany.

GŁOWICA LUTUJĄCA

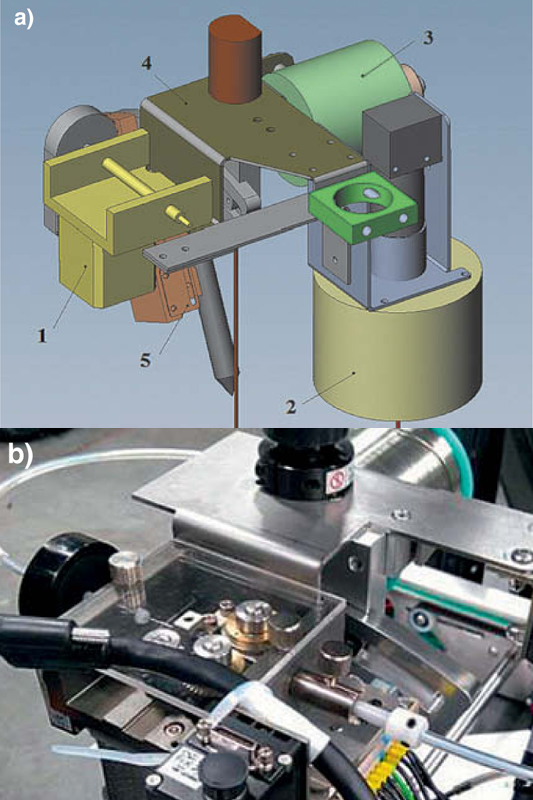

W zbudowanej stacji do lutowania stosowana jest typowa indukcyjna głowica lutująca. Do jej mocowania powstał specjalny chwytak mocowany na końcówce robota oraz zaprojektowano i wykonano kilka wariantów mocowania kompletnej głowicy lutowniczej. Uchwyt do mocowania lutownicy jest wyposażony w szynę prowadzącą, pozwalającą na ustawienie kąta pochylenia głowicy lutującej. Kąt ten dobiera się dla wszystkich punktów lutowniczych na danej płytce.

Lutownica przymocowana jest do sanek, poruszających się po prowadnicy. Wewnątrz prowadnicy umieszczona jest sprężyna, łącząca sanki z prowadnicą. Mechanizm ze sprężyną pozwala przyjąć nieco niższe globalne położenie dolne grota oraz skompensować ewentualne lokalne różnice wysokości poprzez samoczynne odsunięcie głowicy wzdłuż prowadnic.

Zabezpiecza to układ przed niepotrzebnym obciążaniem głowicy i grota w punkcie wybrzuszenia lub ugięcia płytki. W ramach projektu opracowano i wykonano ponadto własny prowadnik drutu lutowniczego, którego zadaniem jest bezpieczne wprowadzenie go w strefę lutowania.

Mocowanie przegubowe pozwala dopasować położenie igły podającej, tak by jej ułożenie pozwoliło doprowadzić bezkolizyjnie stop do każdego lutowanego punktu. Igła jest elementem wymiennym, o średnicy wewnętrznej dopasowanej do wykorzystywanego na danym stanowisku drutu lutowniczego. W stacji zastosowano przegub kulisty w miejscu zamocowania igły prowadzącej. Na rysunku 1a pokazano konstrukcję głowicy lutowniczej wraz z zamocowaniem. Na rysunku 1b zamieszczono zdjęcie głowicy z zamocowana na niej kamera do kontroli jakości procesu lutowania.

W ramach prac opracowano oraz wykonano i wprowadzono do oferty rynkowej własny system elektronicznego sterowania głowicą lutującą. Zaimplementowano w nim funkcjonalności pozwalające na jego sterowanie

przez zewnętrzny sterownik przemysłowy pracujący w typowym standardzie automatyki, co pozwala na diagnostykę na etapie uruchomienia i konfiguracji. Sterowanie mocą wyjściową czynną głowicy lutującej przez urządzenia nadrzędne, czyli elektroniczny sterownik stacji odbywa się za pośrednictwem pętli prądowej 4÷20 mA. Dostarczana do głowicy przez sterownik moc jest nastawiana i mieści się w granicach 4÷150 W.

Głównym elementem układu sterowania jest mikrokontroler Atmel XMEGA128A4U, w którym zaimplementowano różnorodne algorytmy sterowania. Układ w zależności od obciążenia rozprasza do 20 W mocy w postaci ciepła. Szacunkowa sprawność sterownika wynosi ok. 89%. Aby zapewnić jego poprawną pracę w warunkach długotrwałego obciążenia i podwyższonej temperatury otoczenia zastosowano chłodzenie wymuszonym obiegiem powietrza. Na rysunku 2 pokazano wykonany sterownik lutownicy. W grocie lutownicy umieszczona jest liniowa termopara dostarczająca informacji o temperaturze grota. Moduł sterowania lutownicą wyposażono w funkcje autodiagnostyki, których zadaniem jest wykrycie

podstawowych błędów związanych z eksploatacją oraz pozwalających zabezpieczyć układ przed niepożądanymi ich skutkami.

STEROWNIK ROBOTA

System sterowania zrobotyzowaną stacją lutowniczą składa się ze sterownika PLC, panelu operatorskiego (Human Machine Interface – HMI), sterownika robota, sterownika lutownicy oraz innych urządzeń pomocniczych, takich jak sterowniki silników transportu krawędziowego, silnika układu podawania lutowia, silnika przyrządu czyszczenia grotu.

Do tego dochodzą: układ podawania azotu z zaworem proporcjonalnym ciśnienia i przepływomierzem oraz elementy układu zabezpieczającego strefę pracy robota i zabezpieczenia układów automatyki. Całość uzupełnia kilka czujników optycznych bezkontaktowych, zastosowanych do sterowania elementów transportu krawędziowego i układu podawania lutowia, czujnik temperatury grota i kolumna sygnalizacyjna. Zastosowano sterownik PLC typ S7-1215 (Siemens) w wersji DC/DC/DC, wraz z modułem komunikacji po RS232 – CM1241, modułem dodatkowych we/wy cyfrowych SM1223.

W gnieździe czołowym sterownika umieszczono moduł SB1231 z wejściem temperaturowym do podłączenia termopary. Sterownik PLC wyposażony jest w wejścia i wyjścia analogowe, 2 wyjścia typu PTO do sterowników silników krokowych, oraz interfejs Ethernet pozwalający na komunikację z panelem HMI, a także interfejs RS232 do komunikacji z robotem. Sterownik PLC steruje pracą 2 układów regulacji, temperatury grota oraz układem podawania azotu. W obu przypadkach w programie sterującym PLC

zaimplementowano regulatory PID. Nastawy obu regulatorów dobrano eksperymentalnie, metodą prób i błędów. Sygnał temperatury grota lutownicy jest podawany na wejście panelu czołowego sterownika.

Wartość mocy wyznaczana jest przez regulator PID i jest wysyłana do sterownika lutownicy za pośrednictwem wyjścia analogowego. W stacji lutowniczej zastosowano panel HMI typu KTP1200 Basic firmy Siemens o przekątnej 12 cali. Duży ekran pozwala na łatwe programowanie i obsługę maszyny. Do opracowania oprogramowania sterownika i panelu stacji wykorzystano spójne środowisko programistycznego TIA Portal. Zaletą tego rozwiązania jest również zapewnienie wysokiego poziomu bezpieczeństwa komunikacji pomiędzy panelem a sterownikiem PLC. Do obsługi stacji opracowano kilka różnych ekranów tematycznych, na których wizualizowane są aktualne nastawy tryby pracy oraz elementy pozwalające użytkownikowi na wprowadzenie zmian.

W opracowanym oprogramowaniu sterującym ekranami wykorzystano mechanizmy współdzielenia obiektów graficznych z okna szablonu, co umożliwiło utworzenie spójnej graficznie szaty okien sterujących. W zależności od uprawnień użytkownika część elementów okien jest udostępniana lub ukrywana. Z uwagi na większą ilość miejsca na ekranach posłużono się metodami autoryzacji użytkownika za pomocą logowania. Tego typu podejście wykorzystano również do zablokowania edycji elementów okien, które powinny być niedostępne np. w trybie demonstracyjnym.

OPROGRAMOWANIE STERUJĄCE

Na rysunku 3a pokazano ekran podstawowy, będący szablonem (podkładem) wspólnym dla wszystkich okien wizualizacji. Zawiera on następujące elementy charakterystyczne: menu przycisków lewe (1), panel dolny kontrolek (2), kontrolki stanu zabezpieczeń (3), kontrolkę stanu kolumny sygnalizacyjnej (4) oraz kontrolki użytkownika i trybu Demo (5).

Menu przycisków (1) pozwala na przejście pomiędzy poszczególnymi ekranami tematycznymi. Służą one do monitorowania i wprowadzania nastaw parametrów poszczególnych modułów stacji. Z uwagi na opcjonalną dla robotów instalację sterowania azotem przycisk menu ekran sterujący tą instalacją jest dostępny, gdy takowa jest zabudowana na robocie. Do menu bocznego dodano również przyciski logowania oraz wylogowania.

Panel dolny kontrolek (2) pozwala na szybki podgląd stanu gotowości do pracy modułów stacji lutowniczej. Pozwala on również natychmiast przejść do okna konfiguracji wybranej funkcji robota. Kontrolki stanu zabezpieczeń (3) przestawiają graficznie aktualny tryb pracy układu zabezpieczającego stację oraz stan tych elementów układu bezpieczeństwa, na które użytkownik stacji ma wpływ (stan przycisku Stop awaryjny, stan osłony zabezpieczającej lub opcjonalnej kurtyny bezpieczeństwa).

Na rysunku 3b pokazano ekran główny – początkowy. Jest na nim graficzna wizualizacja stanu włączenia głównych podzespołów stacji lutowniczej, stanów i parametrów ich pracy. Kontrolki podzielono na 4 charakterystyczne podgrupy: Transport, Lutownica, Podajnik i Azot. System wyświetlania pracuje w dwóch trybach: administratora i operatora. W tym drugim przypadku liczna wyświetlanych elementów została ograniczona do niezbędnego minimum. Okno sterowania robotem (rys. 5) zawiera dwie główne ramki trybów sterowania: automatyczny i manualny.

Pierwszy z nich pozwala na uruchomienie programu sterującego pracą robota, przerwanie oraz załączenie pracy krokowej. W trybie manualnym możliwe jest ręczne przesuwanie ramienia robota o zadany krok (0,1, 1, 10, 50) w osiach X, Y, Z i R. Na rysunku 6 widać okno sterowania transportem krawędziowym. Służy on do podawania lutowanych płytek w strefę pracy robota, ich mocowania oraz przesuwania do następnej stacji.

Elementy okna podzielono na ramkę ręcznego lub automatycznego sterowania szerokością toru transportu, ramkę konfiguracji zacisku, oraz ramki sterowania prędkością taśmy i komunikacji SMEMA.

Opracowano również moduł do wizualizacji bieżącej pracy robota, pokazujący przemieszczanie się głowicy lutującej od jednego punktu lutowniczego do drugiego. Odpowiedni ekran pokazano na rysunku 7.

Napisane oprogramowania umożliwia odczyt tekstowego pliku Gerber RS-274X i jego graficzne przedstawienie w postaci bitmapy. Opracowano specjalny interpreter plików, którego zadaniem jest przygotowanie danych o położeniu punktów lutowniczych dla elementów typu przewlekanego. W ramach projektu wykonano także moduł, który tworzy trajektorie ruchu grota lutownicy od punktu do punktu oraz/lub od grupy punktów do grupy punktów lutowniczych.

Na rysunku 8a pokazano płytkę z niezoptymalizowaną drogą lutowania a na rysunku 8b pokazano tą samą płytkę ze zoptymalizowaną drogą lutowania.

POBIERZ PDF