Prawidłowość druku pasty lutowniczej stanowi fundament w procesie montażu urządzeń elektronicznych, zapewniając wysoką jakość oraz niezawodność finalnych układów. Porównywalnie do skomplikowanego mechanizmu zegarka, gdzie każdy trybik musi współgrać z pozostałymi, tak w produkcji elektroniki każdy element procesu – w tym przypadku pasta lutownicza – wymaga precyzji i odpowiedniej kontroli. Aby jeszcze lepiej zrozumieć cały proces, trzeba zacząć od roli, jaką pasta lutownicza pełni w procesie produkcji.

Znaczenie prawidłowości druku pasty lutowniczej

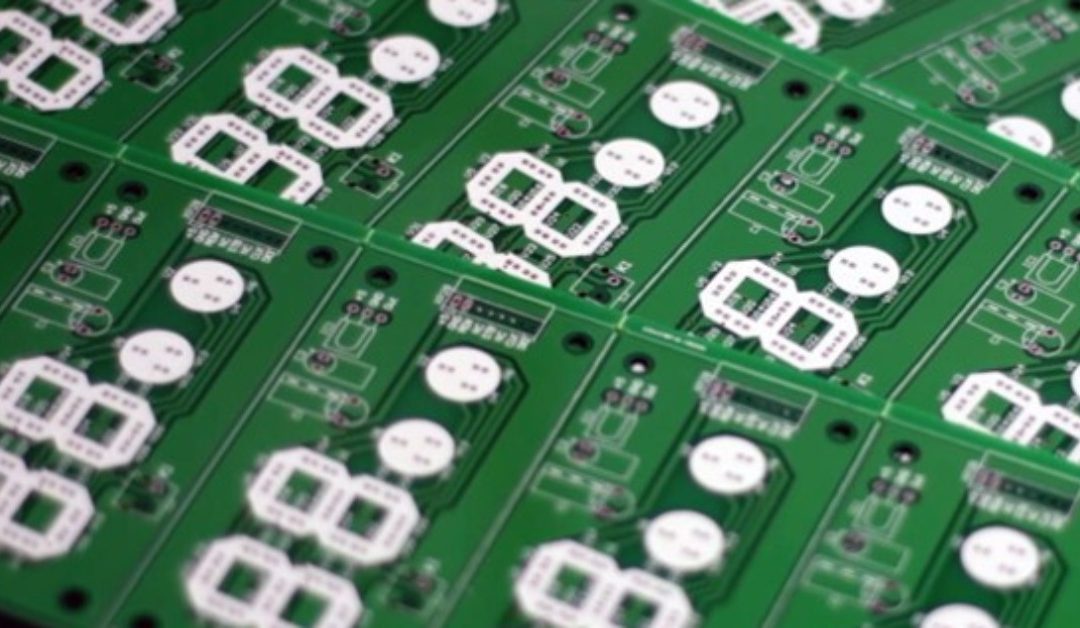

Prawidłowość druku pasty lutowniczej stanowi fundament w procesie montażu urządzeń elektronicznych, zapewniając wysoką jakość oraz niezawodność finalnych układów. Porównywalnie do skomplikowanego mechanizmu zegarka, gdzie każdy trybik musi współgrać z pozostałymi, tak w produkcji elektroniki każdy element procesu – w tym przypadku pasta lutownicza – wymaga precyzji i odpowiedniej kontroli. Aby jeszcze lepiej zrozumieć cały proces, trzeba zacząć od roli, jaką pełni pasta lutownicza w procesie produkcji.

Pasta lutownicza, podobnie do niektórych produktów spożywczych takich jak mleko, jest środkiem podatnym na procesy degradacyjne, co przekłada się na ograniczony czas przydatności do użycia. Jej skład, bazujący na zawiesinie proszku lutowniczego i topnika, ma za zadanie usunięcie tlenków z padów na płytce drukowanej (PCB) i wyprowadzeń elementów, aby zapewnić czystą, metaliczną powierzchnię niezbędną do stworzenia trwałego połączenia. Proces starzenia się pasty lutowniczej, będący wynikiem reakcji między pastą a środowiskiem jest nieunikniony i może być przyspieszony przez czynniki zewnętrzne, takie jak wilgotność czy temperatura.

Stosowanie pasty lutowniczej o odpowiednich właściwościach i kontrola procesu jej aplikacji nie tylko zwiększają efektywność produkcyjną, ale także przyczyniają się do podniesienia ogólnej niezawodności urządzeń elektronicznych. Jest to szczególnie istotne w kontekście urządzeń krytycznych, gdzie niezawodność może mieć bezpośredni wpływ na bezpieczeństwo użytkowników. Nieodłącznym elementem zachowania jakości połączeń lutowniczych jest kontrola nad właściwościami druku pasty. Pomijanie tej fazy w procesie produkcyjnym może prowadzić do poważnych konsekwencji, takich jak konieczność przeróbek, które mogą generować dodatkowe koszty i opóźnienia w produkcji.

W procesie produkcji elektronicznej, dokładność aplikacji pasty lutowniczej na płytki drukowane PCB stanowi podstawę zapewnienia wysokiej jakości gotowych produktów. Znaczenie tego etapu wzrasta wraz z postępującą miniaturyzacją komponentów elektronicznych, co z kolei nakłada rygorystyczne wymagania na precyzję i powtarzalność nanoszenia pasty. W tym kontekście, urządzenia inspekcji jakości zadruku pasty lutowniczej na płytkach drukowanych (SPI) wyłaniają się jako kluczowe narzędzia w walce o zapewnienie optymalnej jakości montażu powierzchniowego (SMT).

Urządzenia SPI w kontroli pasty

Urządzenia SPI, dzięki wykorzystaniu zaawansowanych algorytmów analizy obrazu 2D i 3D, umożliwiają szczegółową kontrolę struktury naniesionej pasty lutowniczej. Systemy kontroli 2D, często zintegrowane z drukarkami do pasty, działają w sposób, umożliwiający bezpośrednią kontrolę od razu po nałożeniu pasty lutowniczej na płytkę drukowaną, bez opuszczania urządzenia przez płytkę. Chociaż taka integracja może wydawać się wygodna, prowadzi do pojawienia się wąskiego gardła w procesie produkcyjnym. Problem ten wynika z sekwencyjnej natury procesu, w którym urządzenie musi najpierw zadrukować płytkę, a dopiero potem jest w stanie przeprowadzić jej inspekcję. Taka konfiguracja może znacząco spowalniać przebieg całego procesu produkcyjnego, ponieważ każda płyta musi być pojedynczo przetworzona przez obie funkcje urządzenia, co wpływa na ogólną wydajność linii montażowej.

W przeciwieństwie do systemów 2D, urządzenia SPI 3D działające jako niezależne jednostki umieszczone najczęściej bezpośrednio za drukarką eliminują problem wąskiego gardła, oddzielając proces inspekcji od procesu drukowania. Oznacza to, że płytki mogą być drukowane jedna za drugą bez czekania na wyniki inspekcji poprzedniej płytki, co zwiększa przepustowość i efektywność całej linii produkcyjnej. Urządzenia te, wykorzystując zaawansowaną technologię inspekcji 3D, są w stanie szybko i dokładnie identyfikować szerokie spektrum potencjalnych defektów pasty lutowniczej, umożliwiając korygowanie błędów na bardzo wczesnym etapie procesu produkcyjnego. Możliwość ta znacznie redukuje ryzyko wystąpienia drogich w naprawie defektów na dalszych etapach produkcji, a także eliminuje potrzebę czasochłonnych interwencji i kontroli manualnej.

Nowoczesne urządzenia SPI cechuje nie tylko zaawansowana technologia inspekcji, ale również ewolucja w zakresie interfejsów użytkownika i oprogramowania. Nowe wersje urządzeń oferują graficzne interfejsy użytkownika oraz kreatory, które ułatwiają programowanie i konfigurację, sprawiając, że systemy stają się bardziej dostępne i przyjazne dla operatorów. To z kolei skraca czas potrzebny na szkolenie personelu i zwiększa efektywność zarządzania liniami produkcyjnymi.

Praktyczne korzyści z zastosowania urządzeń SPI

Wprowadzenie urządzeń Inspekcji Pasty Lutowniczej (SPI) do linii montażowych elektroniki nie tylko ustanawia nowy standard w kontroli jakości procesu aplikacji pasty lutowniczej, ale również znacząco wpływa na efektywność i niezawodność całego procesu produkcyjnego. Znaczącą wartość dodaną jaką prezentują urządzenia SPI jest możliwość zintegrowania z innymi elementami linii montażowej, takimi jak drukarki do pasty czy automaty pick-and-place. Takie zintegrowane systemy umożliwiają automatyczną korektę ustawień procesów na podstawie analizy danych z urządzeń SPI, co znacząco przyspiesza adaptację produkcji do wymogów jakościowych i minimalizuje potrzebę interwencji operatora. Informacje te pozwalają na precyzyjną analizę efektywności użytych metod nanoszenia pasty i, co za tym idzie, na implementację optymalizacji procesu w czasie rzeczywistym.

Wybór odpowiedniego urządzenia SPI jest procesem wymagającym dogłębnej analizy potrzeb produkcyjnych i dostępnych technologii. Różnorodność modeli urządzeń na rynku, różniących się m.in. szybkością przetwarzania, dokładnością pomiarów oraz zdolnością do kompensacji wygięcia i skręcenia płytek PCB, wymaga przemyślanej decyzji. Inwestycja w technologię 3D, mimo większych początkowych kosztów, zapewnia długoterminowe korzyści dzięki wyższej dokładności i zdolności do identyfikacji subtelniejszych niezgodności, co jest kluczowe dla funkcjonalności finalnego produktu.

Zastosowanie urządzeń SPI wiąże się z istotnymi korzyściami finansowymi i operacyjnymi. Automatyzacja inspekcji i możliwość szybkiej korekty procesów pozwalają firmom znacząco zmniejszyć liczbę wadliwych jednostek, co bezpośrednio redukuje koszty produkcji. Dodatkowo, lepsza jakość produktów zwiększa ich niezawodność na rynku, co jest fundamentem budowania zaufania i lojalności klientów.

Podsumowanie

Urządzenia SPI, zarówno w wersji 2D, jak i 3D, odgrywają niezastąpioną rolę w procesie produkcyjnym elektroniki, oferując zaawansowaną kontrolę aplikacji pasty lutowniczej. Poprzez wykorzystanie tych technologii, producenci są w stanie znacząco poprawić jakość swoich wyrobów, minimalizując ryzyko defektów oraz zwiększając efektywność produkcji. Wybór między systemami 2D a 3D zależy od specyficznych potrzeb procesu produkcyjnego, gdzie każdy z nich oferuje unikalne zalety w zakresie precyzji i efektywności.

Warto zaznaczyć, że urządzenia SPI dostępne są również w ofercie Grupy RENEX. Grupa RENEX jako dostawca kompleksowych rozwiązań dla branży elektronicznej zapewnia dostęp do najnowszej technologii inspekcji pasty lutowniczej, oferując wsparcie i doradztwo w wyborze odpowiedniego systemu dla potrzeb każdego przedsiębiorstwa. Inwestycja w wysokiej jakości urządzenia SPI z oferty Grupy RENEX może stanowić zatem decydujący krok w kierunku doskonalenia procesów produkcyjnych i umocnienia pozycji na rynku.