Przemysł motoryzacyjny jest wiodącym odbiorcą robotów przemysłowych. Pomimo tego procesy w tym sektorze są nadal automatyzowane i udoskonalane. W dużej mierze wynika to z faktu, że jest to sfera charakteryzująca się dużą konkurencyjnością, wymagająca od pomiotów w niej działających ciągłego zwiększenia wydajności i jakości.

W ostatnim czasie kluczowe znaczenie dla tego procesu ma wprowadzanie systemów wizyjnych pozwalających na znaczącą poprawę efektywności takich funkcji jak Pick&Place czy też montaż komponentów.

Poprzez zwiększenie dokładności, systemy wizyjne mogą podnieść jakość i poprawić wydajność linii produkcyjnej. Z drugiej strony, integracja systemu wizyjnego jest czasochłonna, skomplikowana i z reguły wymaga specjalistycznych umiejętności – chociażby w zakresie nawiązywanie komunikacji pomiędzy różnymi podsystemami, kalibracji systemu wizyjnego oraz dokładnej rejestracji danych o obrabianym przedmiocie. Takie wyzwania inżynieryjne często opóźniają realizację projektu, a w konsekwencji rozpoczęcie produkcji.

WYMÓG SZYBKOŚCI

Producent może stracić przewagę nad konkurencją, jeśli nagle pojawi się okazja biznesowa, a nie ma on w tym momencie dostępu do zasobów wiedzy i umiejętności niezbędnych do wdrożenia odpowiedniego procesu. Dokładnie przed taką perspektywą stanął wiodący producent części samochodowych z siedzibą w Japonii.

Potrzebne było szybkie rozwiązanie, które pozwoliłoby utrzymać przewagę rynkową. Jednak najbardziej doświadczony inżynier firmy, dysponujący wiedzą z zakresu robotyzacji, był w tym momencie zaangażowany w inny projekt. Na podstawie wcześniejszych doświadczeń zespół produkcyjny wiedział, że integracja systemu może trwać o wiele dłużej niż oczekiwano i może wymagać znacznych zasobów. Wiedzieli również jak trudne może być uzyskanie wsparcia technicznego w razie wystąpienia problemów technicznych. Samo ustalenie, czy leżą one po stronie systemu wizyjnego czy też robota przemysłowego, a co za tym idzie, do którego dostawcy należy skierować wezwania serwisowe – może stanowić znaczący problem dla firmy.

Zespół musiał znaleźć szybkie rozwiązanie, pozwalające na sprawne wprowadzenie systemu wizyjnego, a co za tym idzie rozpoczęcie produkcji komercyjnej.

To właśnie w tym czasie lider projektu dowiedział się o rozwiązaniu oferowanym przez Sekcję Robotyki YAMAHA – systemie wizyjnym YAMAHA RCXiVY2+ – łatwym w integracji i konfiguracji, jak również jest szybkim i dokładnym.

PROSTE ROZWIĄZANIA

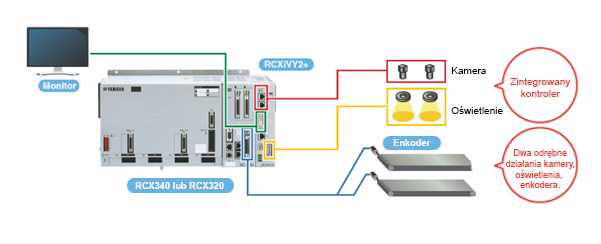

RCXiVY2+ upraszcza te elementy integracji systemów wizyjnych i robotów, które normalnie są najbardziej skomplikowane i czasochłonne. Obejmuje to sterowanie robotem, przetwarzanie obrazu, sterowanie oświetleniem i przetwarzanie danych śledzenia przenośnika, które są realizowane z poziomu oprogramowania robota poprzez włączenie do kontrolera robota – RCX3 – płytek PCB sterowania wizją, oświetleniem i śledzeniem. System jest również w pełni interoperacyjny z oświetleniem i innymi urządzeniami peryferyjnymi, takimi jak chwytaki.

Ponieważ wizja jest zarządzana z programu robota, nie ma potrzeby tworzenia procedury konwersji współrzędnych kamery i robota. Integrację ułatwia dodatkowo kreator do kalibracji kamery oraz narzędzie graficzne, które upraszcza rejestrację detalu do trzech prostych kroków: pobrania obrazu, ustawienia konturów i pozycji wykrywania.

Typowe – konwencjonalne systemy wizyjne są skomplikowane w konfiguracji i wymagają kilku dodatkowych przewodów, które zajmują miejsce. Do interakcji z oprogramowaniem wizyjnym często wykorzystywany jest również inny graficzny interfejs użytkownika.

Yamaha RCXiVY2+ może być zintegrowany bezpośrednio z kontrolerem robota YAMAHA bez dodatkowego okablowania, a polecenia programowania wizji są całkowicie zintegrowane z oprogramowaniem sterującym robotem.

System został opracowany tak by możliwe było zamontowanie kamer w stałych pozycjach nad i/lub pod obrabianym elementem, lub na samym robocie. W przypadku montażu na robocie, system automatycznie skoryguje współrzędne uwzględniając ruch kamery. Należy również wspomnieć, że połączenie zasilania i danych z kamerą przebiega jednym kablem, a dzięki zastosowaniu standardowego wejścia DVI-I podłączenie monitora jest bardzo proste.

Dzięki tym usprawnieniom użytkownicy nie muszą już przechodzić gruntownego szkolenia i zdobywać doświadczenia, aby zbudować dokładny, w pełni funkcjonalny system robot-wizja. Po pierwszym podłączeniu i uruchomieniu, konfiguracja może zostać zakończona w mniej niż 10 minut. To około 80 procent szybciej niż w przypadku konwencjonalnego systemu. Jednocześnie system nie traci na wydajności: najnowszej generacji chip do przetwarzania obrazu użyty w RCXiVY2 zapewnia do 45% szybszy czas wykrywania niż poprzedni model YAMAHA.

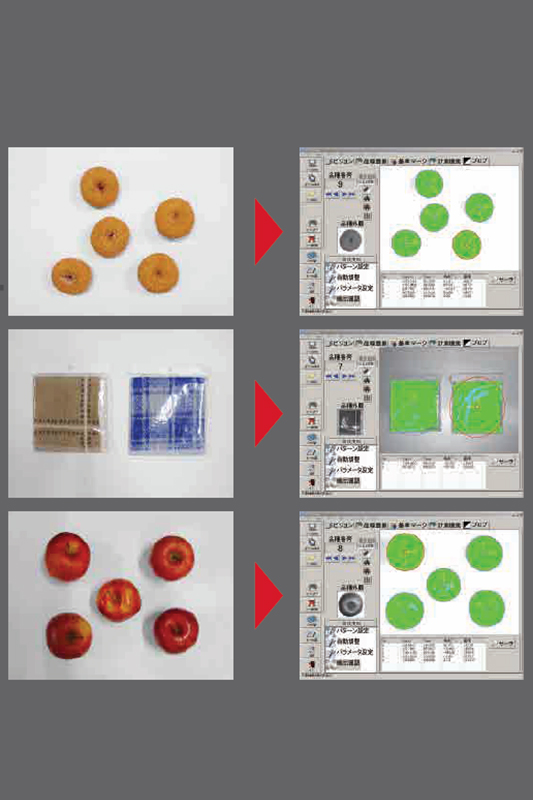

System RCXiVY2 posiada również innowacyjny sposób rozpoznawania obiektów, który jest do 10 razy szybszy niż metoda wykrywania krawędzi wykrywania z reguły stosowana w zautomatyzowanych systemach wizyjnych. Technika „wykrywania skupisk” (ang. blob detection) stosuje kryteria progowe do obrazów w skali szarości kamery. Uwzględnia przy tym różnice w oświetleniu i cieniu, i cyfrowo przetwarza obraz konwertując go do czarno-białej gradacji. Usprawnia to pobieranie, rozpoznawanie obecności i szybkie zliczanie wielu elementów. Detekcja skupisk jest szczególnie efektywna w przypadku obiektów o nieregularnych kształtach, takich jak artykuły spożywcze i odzież, a tym samym rozszerza możliwy zakres zastosowań wizyjnych robotów.

WSPARCIE W JEDNYM MIEJSCU

Podczas gdy RCXiVY2+ jest zaprojektowany tak, aby był łatwy do skonfigurowania, pomagając użytkownikom wdrożyć wysoką wydajność wizji robota przemysłowego niezwykle szybko, YAMAHA zapewnia również

wsparcie obejmujące indywidualne doradztwo projektowe, jak również szkolenia dla użytkowników nowych urządzeń. W Polsce i Europie Centralno-Wschodniej zadanie to jest realizowane przez Grupę RENEX. Ponadto, klienci uzyskują spokój wiedząc, że mają tylko jeden telefon do wykonania, jeśli potrzebna jest dodatkowa pomoc.

Wracając do fabryki w Japonii, po szybkiej konfiguracji systemu RCXiVY2 nowy klient YAMAHA realizuje swoje plany rozwoju biznesu.

WYŁĄCZNY DYTRYBUTOR YAMAHA SMT ORAZ YAMAHA ROBOTICS – RENEX GROUP

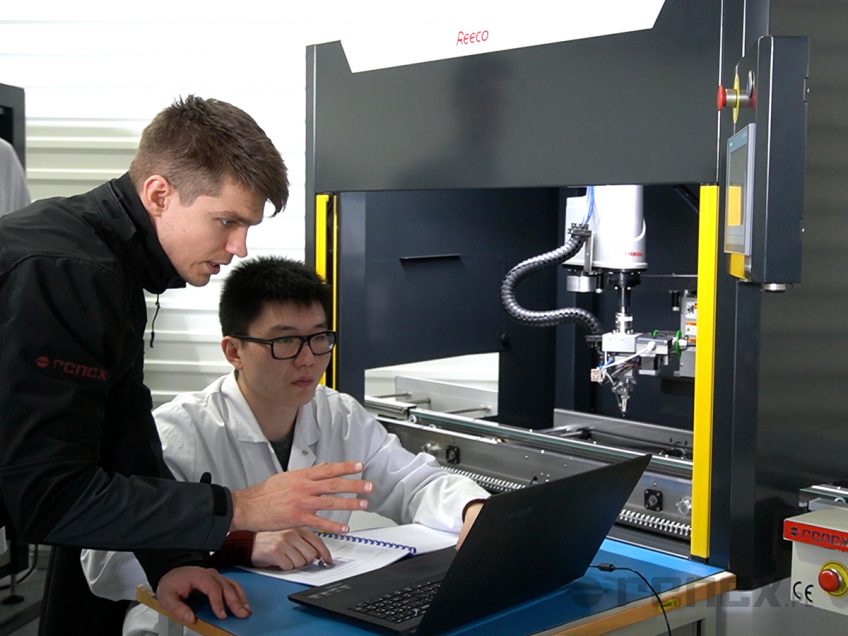

Wyłącznym dystrybutorem YAMAHA SMT oraz YAMAHA ROBOTICS w Polsce i krajach Europy Centralno-Wschodniej jest RENEX Group. Urządzenia YAMAHA, jak i inne produkty z oferty RENEX można zobaczyć i sprawdzić w działaniu w warunkach testowych linii produkcyjnych (również na własnych komponentach i podzespołach) w CENTRUM TECHNOLOGICZNYM i DEMOROOM RENEX. Poza urządzeniami Grupa RENEX dostarcza kompleksowy zakres usług konsultacyjnych i doradczych z zakresu automatyzacji procesów produkcyjnych.

W Centrum prowadzone są również szkolenia z programowania i obsługi zarówno urządzeń SMT jak i robotów przemysłowych.

Zainteresowanych zapraszamy do kontaktu z Doradcami Techniczno-Handlowymi RENEX Group – dth@renex.pl.