Komponenty wrażliwe na wyładowania stają się nieodłącznym elementem urządzeń elektronicznych. Trend ten wywiera coraz większą presję na firmach zajmujących się produkcją elektroniki. Samej technologii – jak na razie – zmienić nie możemy – więc musimy tworzyć warunki, gdzie ryzyko wyładowań jest jak najmniejsze.

Wyładowań elektrostatycznych nie widać, a ich skutki często wykrywane są dopiero po długim czasie – np. kiedy produkt wraca w toku reklamacji. Taka natura tego zjawiska sprawia, że osoby pracujące w przedsiębiorstwach produkcyjnych i naprawczych nie mają faktycznej możliwości uczenia się na błędach. Nie działa tu bowiem normalny w toku zdobywania doświadczenia schemat, w którym człowiek dostaje informację o tym, że popełnił błąd i ma motywację żeby nie popełniać go w przyszłości. Skutki ewentualnych niedociągnięć w tym przypadku mogą następować miesiące później, kiedy nie sposób jest już dojść do tego, co ktoś zrobił źle.

Sprawia to, że jedyną metodą zneutralizowania tego zagrożenia jest wprowadzanie odpowiedniego wyposażenia i zabezpieczeń i doprowadzenie do sytuacji kiedy odgórnie nałożone i wyuczone procedury ochrony antystatycznej realizowane są przez wszystkich pracowników przez cały czas. Ta pozornie prosta odpowiedź na kwestię wyładowań elektrostatycznych niesie jednak za sobą szereg problemów natury praktycznej zarówno w toku jej wdrożenia jak i późniejszego utrzymania.

Przede wszystkim wymaga bowiem odpowiedniego know-how. Co może nie być intuicyjne, wiedza i posiadane doświadczenie z zakresu produkcji pakietów elektronicznych nie zawsze pokrywa się bowiem z wiedzą i doświadczeniem w zakresie ochrony antystatycznej. Sprawia to, że nierzadko nawet działające od wielu lat w branży przedsiębiorstwa wymagają w tej sferze wsparcia doradczego i szkoleniowego.

Firmą świadczącą tego typu usługi w Polsce i krajach Europy Środkowo- Wschodniej jest Grupa RENEX. Opierając się na ponad 33-letnim doświadczeniu, podmiot ten prowadzi szeroką działalność mającą na celu dostarczenie kompleksowego wsparcia dla branży elektronicznej. Za pośrednictwem stworzonego przez siebie CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO RENEX Grupa prowadzi szkolenia i dzieli się wiedzą potrzebną do opracowywania nowych produktów, tworzenia i rozwijania linii technologicznych, zwiększania wydajności procesów, wdrażania nowych technologii i urządzeń, i – co szczególnie istotne z punktu widzenia niniejszego opracowania – zachowywania bezpieczeństwa antystatycznego. Ponadto Grupa RENEX opracowała, produkuje i dostarcza pod własną marką REECO serie mebli, robotów, odzieży i urządzeń dedykowanych do pracy z wrażliwą elektroniką.

Po pierwsze EPA

W celu ochrony wrażliwych komponentów przed wyładowaniami elektrostatycznymi w przedsiębiorstwach produkcyjnych tworzy się tzw. strefy EPA. Wszystkie powierzchnie w takiej strefie muszą charakteryzować się odpowiednią rezystancją w zakresie od 106 do 109 Ω włącznie, co pozwala na rozprowadzanie i neutralizowanie ładunków elektrycznych. Oznacza to, że wszystkie urządzenia produkcyjne, blaty robocze stołów, podłogi, regały, pojemniki, akcesoria i urządzenia produkcyjne muszą być wykonane z odpowiednich materiałów i w odpowiedniej technologii.

Opracowywanie rozwiązań

Co istotne tzw. strefa EPA powinna obejmować wszystkie etapy produkcji od miejsca przyjęcia komponentów do produkcji np. w magazynie – czyli od momentu, kiedy zapakowane przez producenta w torby ekranujące komponenty są wypakowywane – do miejsca, w którym gotowe pakiety elektroniczne są zabezpieczane poprzez umieszczenie ich w foliach ekranujących bądź docelowych obudowach. Koniecznym jest więc przeanalizowanie procesów zachodzących w przedsiębiorstwie – w rzeczywistości, faktycznie, na miejscu – i opracowanie na tej podstawie indywidualnego projektu strefy – przestrzeni jaką obejmie i przebiegu pracy. W tym celu, specjaliści RENEX, na życzenie Klienta, wykonują audyty planowanych i funkcjonujących już stref produkcji elektroniki i, w oparciu o wieloletnie doświadczenie i wiedzę zgromadzoną we wszystkich sferach działalności Grupy, opracowują najbardziej wydajne rozwiązania.

Dość oczywiste czynniki jakie należy uwzględnić to m.in. liczba pracowników, linii produkcyjnych i stanowisk pracy jakie muszą znaleźć się w obrębie strefy. Pozwalają one na wstępne określenie wielkości przestrzeni jaka powinna zostać wydzielona. Jednak praktyka pokazuje, że jest wiele innych elementów jakie powinny być uwzględniane. Obejmuje to między innymi to jak łatwy dostęp do strefy i jej bezpośredniego sąsiedztwa mają osoby postronne – goście przedsiębiorstwa, ale również pracownicy innych działów. Od tego wielokrotnie zależy jakie środki kontroli nad ruchem osób wchodzących do strefy będą konieczne. Wszystkie osoby przebywające w strefie powinny bowiem być ubrane w odzież o właściwościach antystatycznych (o tym napiszemy jeszcze więcej w dalszej części tego opracowania). Strefa może być bowiem wyznaczona poprzez proste taśmy ostrzegawcze przyklejone do podłogi, bądź rozpięte na słupkach – co stanowi bardziej informację o zakazie przechodzenia jak i poprzez specjalistyczne systemy wygrodzeń REECO fizycznie uniemożliwiające przejście. Istotne są w tym zakresie również punkty wejścia jakie mogą zostać wyposażone w automatyczne bramki kontrolujące wchodzących i ich zabezpieczenia antystatyczne.

Dobranie odpowiednich rozwiązań w tej sferze redukuje ryzyko wynikające z błędów ludzkich związanych z niesumiennym przestrzeganiem procedur. Zabezpieczenia muszą być sprawdzane przy każdorazowym wejściu na halę produkcyjną, co daje pewność, że zabezpieczenia takie jak buty bądź opaski antystatyczne nie straciły właściwości np. w trakcie przerwy w wyniku zabrudzeń, naderwań czy uszkodzeń.

Innym przykładem czynnika jaki powinien zostać uwzględniony jest dalszy planowany i potencjalny rozwój przedsiębiorstwa i co może być jego konsekwencją przenoszenie produkcji i strefy do innych budynków czy pomieszczeń. Rozważenie tego pozwala m.in. na dobór demontowalnych elementów wyposażenia, w tym przede wszystkim pokryć podłogowych. Możliwości takie daje np. system podłóg antystatycznych GERFLOR łączony podobnie jak puzzle.

Pierwszym krokiem jest tutaj oczywiście wprowadzenie właściwych stanowisk pracy – dobranych do zadań i procesów jakie będą realizowane w danym przedsiębiorstwie. Kluczowe znaczenie ma tutaj szeroko rozumiana ergonomia. Zastosowanie stanowisk indywidualnie dopasowanych do potrzeb, rozmieszczających narzędzia i komponenty w odpowiedniej odległości od użytkownika i eliminujących z pola pracy wszystkie zbędne elementy pozwala nie tylko na osiągnięcie dużego komfortu dla pracownika, ale również znacząco zwiększa wydajność pracy.

Praktyka pokazuje jednak, że przewidzenie na etapie opracowywania potrzeb każdego stanowiska i każdego pracownika i ich zmian w czasie jest zadaniem niemal niewykonalnym. Na szczęście istnieje alternatywa dla takiego podejścia – wybór rozwiązań modułowych – takich, które można dowolnie modyfikować, rekonfigurować i rozszerzać w przyszłości. Polskim systemem, który łączy te dwie cechy – tj. możliwość stosowania w strefach EPA i modułowość są Meble Antystatyczne REECO – jedna ze wspomnianych wcześniej serii produktów produkcji własnej Grupy RENEX.

Jednym z flagowych elementów tej serii produktów jest Stół Antystatyczny Premium Electric z wysokością blatu regulowaną elektrycznie. Dzięki tej funkcji użytkownik może łatwo i często zmieniać pozycję pracy z siedzącej na stojącą co redukuje ryzyko schorzeń zawodowych. Rozwijając zagadnienie zagrożeń zdrowotnych stanowisko pracy elektronika powinno być wyposażone w pochłaniacz oparów, pozwalający na odciągnięcie i odfiltrowanie niebezpiecznych pyłów i gazów – takich jak np. opary topnika – zanim dostaną się do układu oddechowego użytkownika. Co istotne system ten oczywiście również musi spełniać standardy pracy w strefie EPA. Przykładem urządzenia tego typu może być wprowadzony w niedawnym czasie Pochłaniacz Oparów REECO.

Istotnym choć często pomijanym w tego rodzaju opracowaniach elementem wyposażenia stanowiska i strefy EPA jest ubiór specjalistyczny użytkownika. Z tego względu ponad wspomniane wcześniej meble i urządzenia Grupa RENEX produkuje i dostarcza pod marką REECO dedykowaną elektronikom serię odzieży ESD. Zastosowane materiały spełniają rygorystyczne wymogi panujące w strefach EPA – nie generuje wyładowań elektrostatycznych na poziomach niebezpiecznych dla wrażliwych komponentów elektronicznych. Linie odzieży REECO mimo specjalistycznego przeznaczenia i zastosowanych materiałów są wytwarzane tak by zapewnić możliwie największy komfort użytkowania i szerokie spektrum krojów i kolorów. Jednocześnie ich wysoka jakość pozwala na ich długotrwałe użytkowanie.

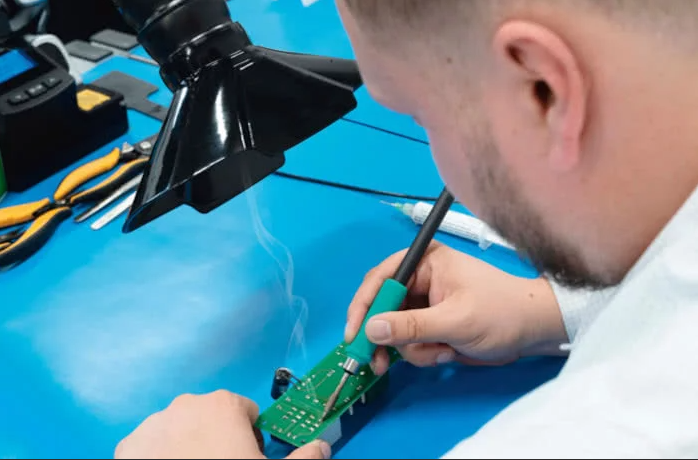

Uzupełnieniem wynikających z odpowiedniego stanowiska i odpowiedniej odzieży zabezpieczeń antystatycznych są oczywiście opaski ESD na rękę i na obuwie oraz maty antystatyczne. Stworzone stanowisko pracy musi zostać oczywiście wyposażone w odpowiednie urządzenia i narzędzia jakie posłużą do wykonania zadań – takie jak stacje lutownicze, rozlutownice, lupy, mikroskopy, obcinaczki, pęsety. Wszystkie one również oczywiście muszą spełniać wymogi stref EPA. Dzięki wieloletniej współpracy z największymi światowymi firmami – takimi jak YAMAHA, JBC, PACE, TAGARNO czy DAYLIGHT – Grupa RENEX dostarcza kompleksową ofertę wyposażenia dla branży produkcji i naprawy pakietów elektronicznych. Co istotne, dzięki wysokim stanom magazynowym, niemal wszystkie najważniejsze kategorie narzędzi, urządzeń i produktów dostępne są od ręki i mogą być sprawdzone w działaniu na miejscu w DEMO-ROOM RENEX bądź w siedzibie klienta.

Przeszkolenie kadr

Należy pamiętać, że żadne zabezpieczenia antystatyczne nie będą prawidłowo działać, jeśli nie będą poparte odpowiednią praktyką. Kluczowym jest zrozumienie po stronie wszystkich osób pracujących w strefie złożoności zagadnienia ochrony antystatycznej, możliwych konsekwencji jego lekceważenia i sposobów redukowania tego ryzyka. W skład Grupy RENEX wchodzi RENEX EEC – największe autoryzowane Centrum Szkoleniowe IPC w Europie Środkowo-Wschodniej – w którym prowadzone są szkolenia dla operatorów i koordynatorów stref EPA. Szkolenia te pozwalają wykształcić zarówno osoby odpowiedzialne za utrzymanie zabezpieczeń ESD w firmie jak i przekazać niezbędne zagadnienia pozostałym pracownikom.

W ramach szkoleń autorskich centrum to oferuje kursy z zakresu ochrony antystatycznej – Szkolenie RTC-01 Elektryczność statyczna – ochrona urządzeń elektronicznych – 8-godzinny w profilu dla operatorów oraz 16-godzinny w profilu dla koordynatorów. Szkolenie dla operatorów skierowane jest do osób mających kontakt z elektroniką w procesie produkcji lub serwisu i pozwala na zdobycie wiedzy niezbędnej przy pracy z komponentami wrażliwymi na wyładowania statyczne. Program szkolenia obejmuje między innymi takie zagadnienia jak teoria mechanizmów elektryzacji, podstawowa wiedza o wyładowaniach elektrostatycznych, postępowanie z komponentami i modułami pakietów elektronicznych, środki ochrony, identyfikacja ESDS w sprzęcie (przyrządy czułe na wyładowania elektrostatyczne), zakres stosowania ochrony, czułość ESDS czy też stosowanie nowych technologii, procesów i wyposażenia antystatycznego.

Szkolenie zaawansowane – skierowane do koordynatorów, osób sprawujących kontrolę w strefach ochrony antystatycznej (EPA), audytorów ESD czy też pracowników przedsiębiorstw działających w branży elektronicznej. Program tego szkolenia został rozbudowany o takie zagadnienia jak wymagania dotyczące tworzenia i użytkowania stref zabezpieczonych przed wyładowaniami elektrostatycznymi, odpowiedzialność pracowników za stosowanie środków ochrony, rola koordynatora ESD, szkolenia personelu, przeprowadzanie audytów stref EPA, tworzenie raportów zgodnie z zaleceniami międzynarodowymi, czy też dokonywanie pomiarów i redagowanie sprawozdań.

Podsumowując

Opracowanie i odpowiednie użytkowanie tzw. strefy EPA jest koniecznością dla wielu przedsiębiorstw produkcji i naprawy pakietów elektronicznych. Właściwa realizacja tego zadania wymaga odpowiedniego know-how. Usługi wsparcia w tym zakresie – obejmujące tworzenie nowych i modyfikowanie istniejących stref EPA, dostarczanie wyposażenia oraz prowadzenie szkoleń dostarcza Grupa RENEX.