Rosnące wymagania stawiane producentom małych serii PCB i prototypów sprawiają, że firmy te szukają rozwiązań rentownych. Poszukiwany jest sprzęt pozwalający na korzystanie ze wszystkich dostępnych na rynku opakowań podzespołów, obsługujący szeroki zakres montowanych elementów, zapewniający intuicyjną obsługę i szybkość przezbrajania.

Wykonanie prototypu jednej płytki drukowanej w ekspresowym terminie to koszt od kilkuset do kilku tysięcy złotych. To spora suma, szczególnie jeżeli projekt urządzenia jest w pierwotnej fazie jego rozwoju i o niepewnych perspektywach biznesowych. Do opracowania produktu końcowego takich projektów często trzeba wykonać co najmniej kilka, a bywa że nawet kilkanaście. Niestety, nawet gdyby sumarycznie było to kilkadziesiąt PCB w miesiącu, w dalszym ciągu taka małoseryjna produkcja nie stanowiłaby podstawy do zakupu automatycznej linii montażowej.

Niemniej biura projektowe oraz firmy specjalistyczne wykonujące pojedyncze zamówienia dla klientów indywidualnych bądź wymagających stworzenia unikalnych dla siebie projektów, aby skrócić czas realizacji, zawsze są zainteresowane kupnem własnej małej linii produkcyjnej wyłącznie do montażu małoseryjnego.

MONTAŻ O MAŁYM I ŚREDNIM WOLUMENIE

Na rynku istnieją rozwiązania systemowe do produkcji małoseryjnej przeznaczone do biur konstrukcyjnych i inżynieryjnych lub działów badawczych działających wewnątrz małych i średnich firm. Dzięki nim ich prace nie kolidują z bieżącą produkcją, pozwalając na szybkie tworzenie kilku-, kilkunastu płytek w tygodniu, bez jakichkolwiek zależności od firm zewnętrznych czy aktualnych zamówień produkcji.

Automat do montażu elementów SMD, Quadra DVC EVO firmy TWS Automation, dzięki możliwości indywidualnego konfigurowania, wysokiej precyzji, niezawodności, otwiera nowe obszary działania w produkcji nie tylko małoseryjnej, ale i średnioseryjnej. Automat osiąga wydajność na poziomie 4400 CPH i wyposażony został w dwudyszową głowicę z systemem wizyjnym do pozycjonowania komponentów.

Sumując możliwości montażowe, maszyna jest w stanie układać bardzo szerokie spektrum komponentów takie jak chip od 0201, Melf, Mini Melf, komponenty SOT, diody, układy scalone do 40 mm, BGA o wymiarach do 55×55 mm, trymery indukcyjności oraz aluminiowe kondensatory elektrolityczne. Konstrukcja automatu umożliwia montaż komponentów w taśmach od 8 do 44 mm, pozwalając na uzbrojenie automatu w aż 120 podajników dla taśm 8 mm. Ponadto możliwy jest montaż podajników na komponenty w laskach, tackach oraz wersji przewlekanej jak np. LED-y.

Urządzenie opcjonalnie można wyposażyć w dodatkową, trzecią głowicę do dozowania pasty i innych substancji. Wówczas automat całkowicie samodzielnie, po wprowadzeniu dokumentacji w postaci plików CAD, nakłada pastę lutowniczą, a następnie układa komponenty. Rozwiązanie to daje możliwość budowy linii składającej się tylko z automatu do układania komponentów oraz pieca lutowniczego, co zapewnia odpowiednią wydajność nawet dla średniego wolumenu produkcji.

PRODUKCJA MAŁYCH SERII I PROTOTYPÓW

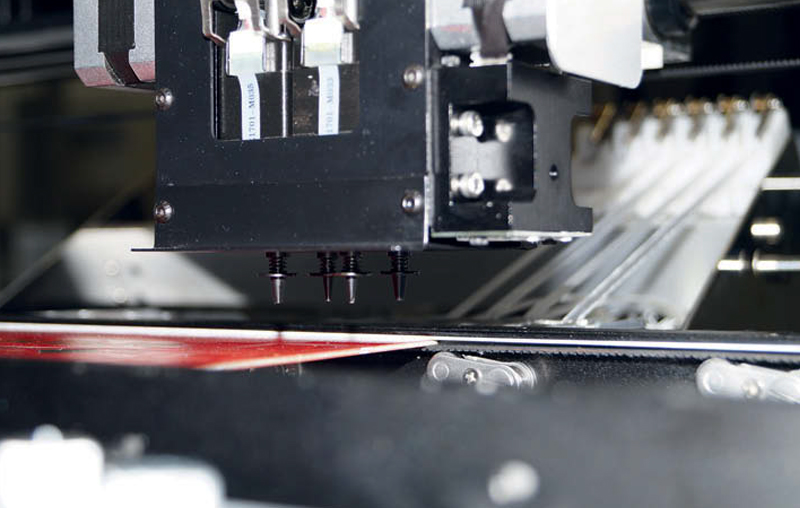

Odpowiedzią na potrzeby producentów o znacznie mniejszym wolumenie, firm i biur zajmujących się stricte produkcją prototypów jest automat NeoDen4. Wydajność automatu przy montażu komponentów typu chip wynosi 4400 CPH. Jest to naprawdę dobry wynik w tej klasie. Wszystko dzięki temu, że w jednym cyklu głowica wyposażona w 4 dysze (ssawki) za pomocą systemu wizyjnego w bardzo szybkim tempie dokonuje inspekcji pobranych komponentów. Każda z 4 dysz może mieć różne ssawki, dzięki czemu zyskuje się możliwość montażu szerokiego spektrum komponentów, od 0201 do TQFP240 (35×35 mm) i o maksymalnej wysokości 5 mm. W standardzie producent dostarcza ssawki o wymiarach 3×0,7 mm (od 0402), 3×1,4 mm (od 1206), 2×2,2 mm (SOP) i 2×4 mm (układy 5–12 mm).

Liczba podajników dla taśm o szerokości 8 mm, jaką można zainstalować w automacie NeoDen4 to aż 48. W zestawie producent oferuje w sumie 8 elektrycznych podajników taśmowych: 5×8 mm, 2×12 mm, 1×16 mm.

Ponadto automat wyposażony jest w uchwyt do komponentów podawanych z tacki oraz podajnik wibracyjny z 5 torami. Znaczącą funkcją jest montaż komponentów na PCB o wymiarach nawet 310×1500 mm, jednak w wersji tylko i wyłącznie z opcjonalnym transportem. Automat w takim trybie układa komponenty na części PCB, następnie płyta jest automatycznie przesuwana i po rozpoznaniu punktów referencyjnych następuje ułożenie elementów na kolejnej części PCB. Praca na tak dużym obszarze może być istotna w przypadku konieczności montażu długich płyt z komponentami LED.

Dodatkowym atutem, który znacząco obniża koszt inwestycji w taki automat jest fakt, że maszyna nie potrzebuje kompresora zewnętrznego.

TESTY URZĄDZEŃ

Niewiele firm w Polsce oferuje nieskrępowany dostęp do maszyn, za pomocą których klient może wykonać testy produkcji na własnych aplikacjach i komponentach oraz sprawdzić skuteczność maszyn w nietypowych rozwiązaniach i warunkach.

Takie porównanie możliwości urządzeń w warunkach hali produkcyjnej (demo-room) daje podstawę do podjęcia rzeczowych decyzji bowiem wyjaśnia najwięcej pytań, problemów i wątpliwości.

Dlatego Renex zaprasza klientów do samodzielnego porównania funkcjonowania opisanych urządzeń w warunkach produkcyjnych – w Centrum Technologicznym we Włocławku, gdzie prezentujemy poszczególne elementy linii w działaniu.

POBIERZ PDF