W poprzedniej części artykułu przedstawione zostały podstawowe problemy związane z lutowaniem bezołowiowym, jak też sposoby ich rozwiązywania. Poniżej kontynuujemy temat, wskazując jak na pozór mało znaczące detale konstrukcji stacji lutowniczych, mogą istotnie wpływać na efektywność pracy z lutowiami bezołowiowymi.

DIABEŁ TKWI W SZCZEGÓŁACH

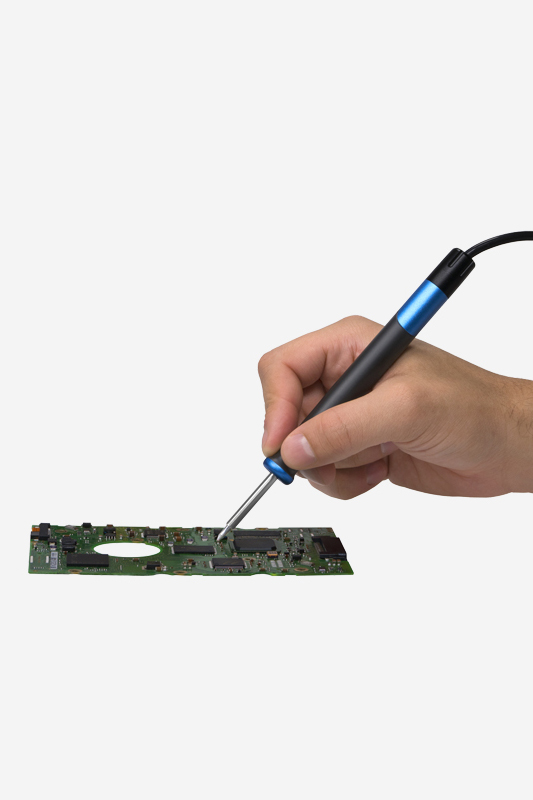

Odpowiedni rodzaj grotu lutowniczego jest tym, co w znaczącym stopniu decyduje o poprawności wykonywanych połączeń i ekonomiczności procesu lutowania. Decydujący wpływ na wymienione cechy ma budowa grotu. Typowo jest ona wielowarstwowa, przy czym miedziany rdzeń jest zwykle pokrywany warstwą żelaza i innych metali, a sam czubek grotu jest dodatkowo pokrywany spoiwem lutowniczym. Miedziany rdzeń zapewnia odpowiednią przewodność cieplną, natomiast jego żelazne pokrycie wzmacnia grot i zapobiega rozpuszczaniu miedzi przez aktywne składniki lutowia.

Groty do zastosowań bezołowiowych charakteryzują się podobną, warstwową budową, z tym że, w zależności od ich producenta, wykończenie grotu jest różne. Poza warstwą żelaza stosowane są m.in. warstwy niklu oraz chromu, zapewniając odpowiednie zwilżanie końcówki grotu, tak by była ona pokryta lutowiem (oczywiście tym razem bezołowiowym).

W przypadku nowej technologii lutowania odpowiednia budowa grotu lutowniczego jest czynnikiem krytycznym, ze względu na m.in. opisywane wcześniej duże stężenie cyny w lutowiu, jak też bardziej agresywne składniki topników oraz wyższą temperaturę lutowania. Wszystkie te czynniki mogą przy złej konstrukcji grotu powodować erozję powłoki żelaza i szybsze jego niszczenie. Obecne na rynku groty firmy Pace są w dostosowane do wymogów lutowania bezołowiowego, przy czym ich końcówki są pokrywane spoiwem lutowniczym bezołowiowym o składzie Sn99,3%, Cu0,7%.

Groty te cechują się również inną niż typowa budowa, co skutkuje zwiększeniem odporności na uszkodzenia chemiczne i mechaniczne (np. na zadrapania). Z badań prowadzonych przez firmę wynika, że średnia trwałość stosowanych grotów wynosi przy nowej technologii kilka miesięcy.

GRZEJE GROT A NIE PALCE!

Tym czego nie widać gołym okiem, a jest bardzo istotne, szczególnie w przypadku lutowania bezołowiowego, jest lokalizacja elementu grzejnego. Ma ona wpływ na dwa podstawowe parametry stacji lutowniczych – czas stabilizacji temperatury (czyli szybkość osiągnięcia przez grot temperatury pracy) oraz bezwładność temperaturową (szybkość powrotu temperatury grotu do wartości zadanej po ochłodzeniu grotu, np. z powodu zetknięcia polem lutowniczym). Można uznać, że obydwa parametry są tym istotniejsze, z im większymi temperaturami się pracuje.

Najkorzystniej jest gdy element grzejny znajduje się jak najbliżej miejsca lutowania – najlepiej w samym grocie lutowniczym. Niestety duży stopień zaawansowania takiego rozwiązania powoduje, że decydują się na nie tylko nieliczni producenci. Pace, w swoich stacjach lutowniczych, w tym serii HW, zintegrował element grzejny z grotem, uzyskując dzięki temu wysoki współczynnik transferu energii cieplnej. Rozwiązanie to, w przypadku wykonywania połączeń bezołowiowych, może okazać się czynnikiem krytycznym. Według obiektywnych wyników testów, czasy stabilizacji i bezwładność temperaturowa w przypadku grzałek zintegrowanych z rączkami są średnio dwa razy (lub więcej) krótsze, niż w przypadku produktów z grzałkami w rączkach. Lutownice wyposażone w groty zintegrowane z grzałką pracują także z niższą temperaturą, lecz mimo to pozwalają na lutowanie w krótszym czasie, a więc i z większą wydajnością.

Integracja elementu grzejnego z grotem ma również dodatkową cechę, którą można w pełni odczuć dopiero po kilku godzinach pracy z lutownicą – grzałka grzeje grot, a nie rączkę lutowniczą i palce operatora! Czynnikiem, który ma bezpośredni związek z precyzją stabilizacji temperatury grotu, jest także umiejscowienie czujnika temperatury (termopary).

Ponieważ tym, co chcemy mierzyć jest rzeczywista temperatura w obrębie obszaru lutowanego, sytuacja jest analogiczna jak w przypadku grzałki – im bliżej czubka grotu, tym lepiej. Producenci, w tym Pace, stosują zwykle takie samo umiejscowienie czujnika, jak elementu grzejnego – obydwa w grocie lutowniczym lub obydwa w rączce lutowniczej. Pomimo dodatkowej komplikacji związanej z umieszczeniem termopary w grocie, tego typu rozwiązanie jest najdoskonalsze, gdyż energia cieplna dostarczana do grotu jest adekwatna do odbieranej, dzięki czemu każdy punkt lutowniczy grzany jest odpowiednio do swojej pojemności cieplnej. Całość procesu lutowania, pomimo, że przebiega w temperaturze niższej niż w przypadku innych stacji, zajmuje mniej czasu, a odpowiedni przepływ ciepła pozwala na właściwą aktywację topnika i zapobiega powstawaniu wadliwych połączeń. W stacjach lutowniczych z serii HW pomiar temperatury jest wykonywany kilka razy na sekundę, co gwarantuje, że stacja, natychmiast dostosowuje się do aktualnych potrzeb, zależnie od zapotrzebowania cieplnego grzanego elementu oraz ilości użytego lutowia.

MODUŁY MOCY – MAŁE, A DOSKONAŁE

Podczas procesu lutowania, szczególnie w warunkach przemysłowych, celem nadrzędnym powinna być wysoka jakość wykonywanych połączeń. I choć stwierdzenie to powraca w przypadku technologii bezołowiowej jak bumerang, to podstawowym tego warunkiem jest precyzyjna i wiarygodna kontrola temperatury grotu lutowniczego. Może się jednak zdarzyć, że temperatura ustawiona przez operatora na linii montażowej jest nieodpowiednia – w szczególności może być ona zbyt wysoka (np. ustawiona celem przyspieszenia procesu lutowania). Zbyt szybkie wykonywanie połączeń wpływa jednak bardzo niekorzystnie na ich jakość – przegrzanie miejsca lutowania powoduje przyśpieszone odparowywanie topnika i prowadzi do powstawania defektów. Ponadto, w przypadku przekroczenia zakresów temperatur w nowych, bezołowiowych procesach lutowania, może prowadzić do uszkodzenia samych elementów oraz uszkodzeń ścieżek w obrębie pól lutowniczych. Rozwiązanie powyższego problemu może być dwojakie. Po pierwsze wielu producentów stacji lutowniczych wyposaża swoje produkty w blokadę temperatury, dzięki czemu temperatura procesu może być łatwo kontrolowana przez np. technologa. Drugą możliwością jest rozwiązanie wykorzystane w serii stacji lutowniczych HW (poza samą blokadą temperatury). Jest ono bardzo wygodne i polega na zastosowaniu wymiennych modułów mocy (Power Modules). Moduły te są zaciskowo instalowane w gniazdo umieszczone z przodu stacji. Nowatorstwo tego rozwiązania polega na zastosowaniu różnorodnych kolorów modułów, przyporządkowanych do zakresu temperatur, dzięki czemu zawsze widać z jaką temperaturą pracuje dany operator. Wygoda dla technologa jest oczywista – jednym spojrzeniem może on sprawdzić, nawet z daleka, czy temperatury pracy stacji lutowniczych są ustawione poprawnie. Aby zmienić temperaturę pracy nie ma konieczności wymiany grotu – zmieniany jest jedynie łatwo dostępny moduł mocy. Według dystrybutorów firmy Pace, rozwiązanie to cieszy się bardzo dużym zainteresowaniem klientów.

WIĘKSZE STACJE NA HORYZONCIE

Opisane stacje lutownicze to jedynie część bogatej oferty narzędzi do montażu i demontażu elementów elektronicznych firmy Pace. W kolejnej części artykułu omówione zostaną jeszcze bardziej zaawansowane urządzenia – zanim to jednak nastąpi, warto zwrócić uwagę na jeszcze jeden produkt tej firmy, dedykowany do pracy z układami BGA. Trudności montażu, jak też demontażu tego typu układów są bowiem nieporównywalnie większe niż w przypadku innych elementów SMT. Przed przylutowaniem BGA, konieczne jest wypozycjonowanie układu, a następnie wykonanie skomplikowanego procesu lutowania, do którego używa się zwykle strumienia gorącego powietrza. Wskazane jest przy tym zastosowanie profilu temperaturowego kilkustrefowego, podobnego do stosowanego w warunkach przemysłowych.

Lutowanie w technologii bezołowiowej całe zagadnienie jeszcze bardziej komplikuje – kulki lutowia, których może być nawet kilka tysięcy, muszą być grzane do wyższej temperatury i przy tym bardziej precyzyjnie. W rozwiązaniu tego problemu powinna pomóc stacja PACE ST-325, dopełniająca „arsenał” narzędzi niezbędnych do sprawnej pracy z technologią bezołowiową. Stacja cechuje się możliwością stosowania dokładnych profili lutowania gorącym powietrzem, które jest wydmuchiwane bezpośrednio na układ BGA, zapewniając równomierne roztopienie się kuleczek lutowia, a chwytak podciśnieniowy, znajdujący się w standardowym wyposażeniu stacji powoduje, że manipulowanie układem BGA jest dziecinnie proste. Dodatkowo, stacja ST-325 została zaprojektowana w sposób umożliwiający jej rozbudowę, w zależności od potrzeb firmy – dokupiony może być m.in. statyw i oprogramowanie, pozwalające na centralne sterowanie procesem grzania oraz wizualizację i archiwizację danych.

MIŁA NIESPODZIANKA NA KONIEC

Pozostaje zapytać ile to wszystko kosztuje. Bazując na obiektywnych informacjach zaczerpniętych od dystrybutora, można dojść do wniosku, że zaawansowane narzędzia lutownicze wcale nie muszą być bardzo drogie.

Przykładowo, ceny grotów Pace są niewiele wyższe niż ceny dostępnych na rynku klasycznych grotów bez zintegrowanej grzałki, a sama stacja lutownicza, np. HW 50, to wydatek porównywalny z kosztem analogicznych stacji innych producentów, posiadających grzałkę w rączce, a nie w grocie. Miłą niespodzianką okazuje się też cena stacji ST-325. Jak dotychczas niejedna firma czy serwis, z powodu braku narzędzi do prac z BGA (profesjonalne stacje tego typu, np. PACE TF-1700, kosztują po kilkaset tys. zł), posiłkowała się metodami „partyzanckimi”, stosując np. palniki. Stacja ST-325, której koszt to niewielki ułamek ceny TF-1700 powinna ową lukę wypełnić, będąc z jednej strony profesjonalnym, modułowym przyrządem i równocześnie tanim oraz dostępnym dla szerokiej rzeszy użytkowników narzędziem pracy.

POBIERZ PDF