Inspekcje rentgenowskie są nowoczesną i nieinwazyjną metodą kontroli jakości, która pozwala na szybkie i efektywne sprawdzenie jakości i stanu różnych produktów i układów. Wykorzystując źródła promieniowania rentgenowskiego, inspekcje te zapewniają wysoką jakość kontroli produktu. W artykule przedstawiamy zastosowania inspekcji rentgenowskich w przemyśle, ich zalety oraz możliwości implementacji tego typu kontroli jakości w przedsiębiorstwie.

Inspekcje rentgenowskie odgrywają istotną rolę w wielu gałęziach przemysłu, stanowiąc nieinwazyjną, nowoczesną i skuteczną metodę kontroli jakości. Wykorzystanie promieniowania rentgenowskiego pozwala na badanie wnętrza badanych obiektów i wykrywanie wad materiałowych, uszkodzeń oraz niewłaściwych złączeń bez konieczności ich niszczenia czy demontażu. Przez lata inspekcje rentgenowskie zdobyły uznanie jako klucz do sukcesu przemysłowego, zwiększając efektywność procesów, redukując koszty i podnosząc zadowolenie klientów.

Wdrożenie inspekcji rentgenowskich w przemyśle wiąże się z wieloma korzyściami. Poza wykrywaniem wad na etapie produkcji, pozwala ona na monitorowanie procesów produkcyjnych i ich optymalizację. Szybkie identyfikowanie problemów pozwala na ich eliminację na bieżąco, co prowadzi do lepszej kontroli jakości i mniejszych strat materiałowych.

Technologia ta jest nieustannie rozwijana i udoskonalana, co pozwala na zastosowanie inspekcji rentgenowskich w coraz szerszym spektrum branż. Automatyzacja, nowe algorytmy przetwarzania danych i zaawansowane techniki trójwymiarowej tomografii rentgenowskiej sprawiają, że metoda ta zyskuje na znaczeniu i popularności.

Zastosowanie inspekcji rentgenowskich

Inspekcje rentgenowskie są stosowane w różnych gałęziach przemysłu, zarówno w obszarze konsumenckim, jak i przemysłowym. W przemyśle elektronicznym umożliwiają kontrolę jakości na poziomie mikroskopijnym, co ma kluczowe znaczenie w przypadku produkcji półprzewodników, układów scalonych i podzespołów elektronicznych. Wykrywanie wad tych komponentów wpływa na ich niezawodność i trwałość.

W przemyśle samochodowym inspekcje rentgenowskie pomagają wykryć wady w skomplikowanych elementach silników, zawieszenia czy układów elektrycznych. Stosowanie tej metody w procesach produkcyjnych samochodów pozwala na eliminację wad, które mogłyby wpłynąć na niezawodność pojazdów oraz bezpieczeństwo ich użytkowania.

Proces inspekcji rentgenowskiej

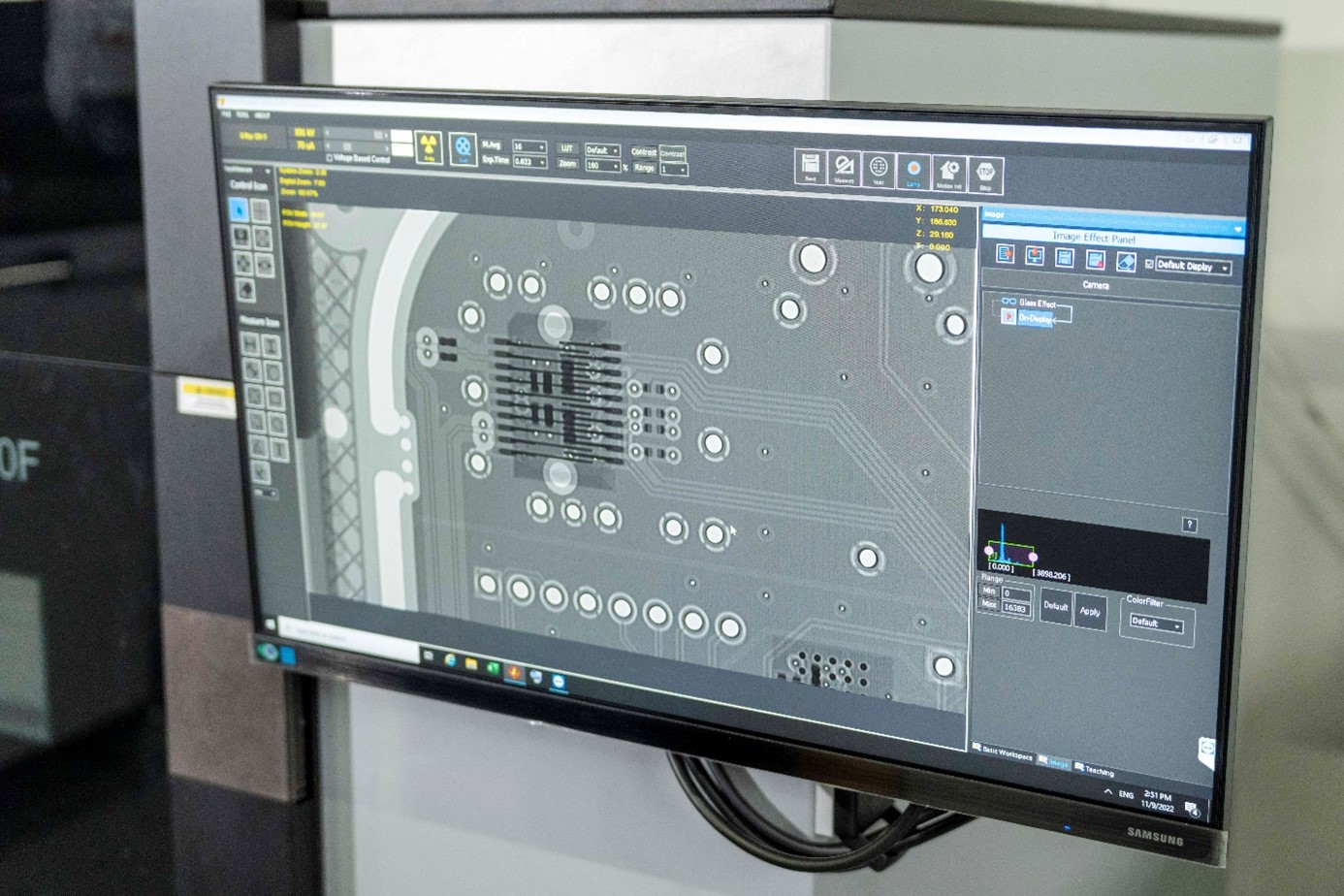

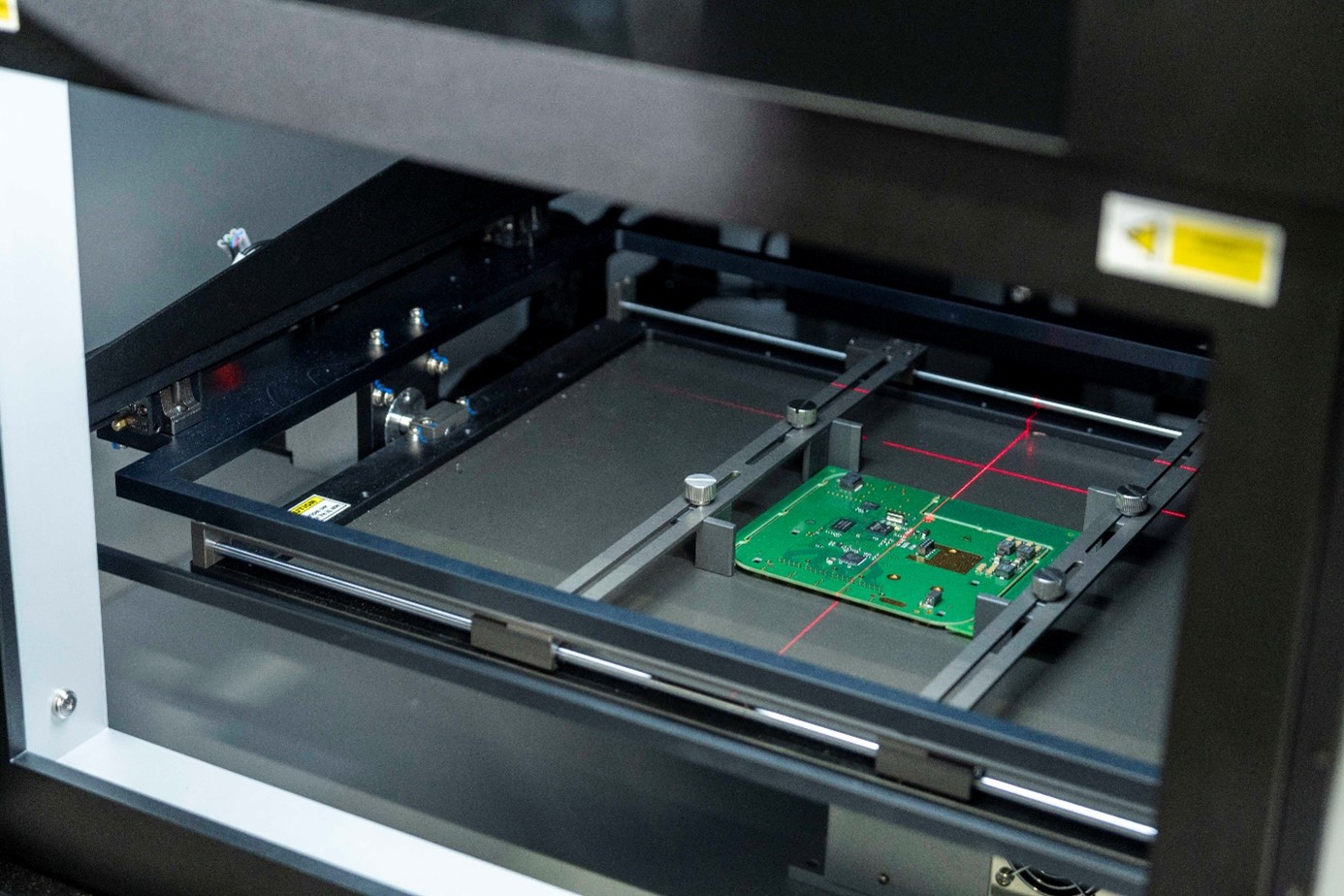

Inspekcja rentgenowska odbywa się poprzez naświetlanie badanego przedmiotu promieniowaniem rentgenowskim. W zależności od zastosowanego sprzętu może być to zarówno analiza dwuwymiarowa (2D), jak i trójwymiarowa (3D). W procesie naświetlania, promienie rentgenowskie przechodzą przez badany przedmiot i są wykrywane po drugiej stronie. Im większa gęstość materiału, tym mniej promieni przechodzi przez niego, co pozwala na wykrycie różnic w strukturze materiału oraz wad takich jak pęknięcia, porowatość czy nieprawidłowe złączenia.

Technologia stosowana w inspekcjach rentgenowskich jest coraz bardziej zaawansowana. Wprowadzanie nowych technik obrazowania, takich jak tomografia komputerowa, pozwala na jeszcze precyzyjniejszą analizę badanych obiektów. Automatyzacja procesów i rozwój oprogramowania umożliwiają szybszą i bardziej efektywną analizę danych.

Zalety inspekcji rentgenowskich

Jednym z kluczowych atutów inspekcji rentgenowskich jest ich nieinwazyjność. Metoda ta pozwala na przeprowadzenie kontroli jakości bez konieczności demontażu czy uszkodzenia badanych elementów, co przekłada się na oszczędności czasu i kosztów. Ponadto, inspekcja rentgenowska umożliwia szybkie uzyskanie wyników, które mogą być natychmiast wykorzystane do wdrożenia odpowiednich działań naprawczych.

Inspekcje rentgenowskie są również precyzyjne i obiektywne. Dzięki nim można wykryć nawet najmniejsze wady, które nie są widoczne gołym okiem czy za pomocą innych metod kontroli jakości. Dzięki temu przedsiębiorstwa mogą być pewne, że ich produkty spełniają najwyższe standardy i są wolne od wad, co zwiększa zadowolenie klientów i umacnia pozycję firmy na rynku.

Jedną z kolejnych zalet inspekcji rentgenowskich jest możliwość monitorowania procesów produkcyjnych. Analiza danych pozyskanych podczas kontroli jakości pozwala na identyfikację problemów w procesach i ich optymalizację. Dzięki temu firmy mogą stale doskonalić swoje produkty, minimalizując marnotrawstwo surowców i zmniejszając czas potrzebny na naprawę wadliwych elementów.

Przyszłość inspekcji rentgenowskich

W miarę jak technologia się rozwija, możliwości inspekcji rentgenowskich będą dalej się poszerzać. Pojawienie się nowych materiałów, z których będą produkowane elementy, może wymagać opracowania nowych metod analizy rentgenowskiej. Możemy spodziewać się, że rozwój technologii przyczyni się do udoskonalenia i ulepszenia metod badawczych, co pozwoli na jeszcze większą precyzję i szybkość wykrywania wad

Zastosowanie sztucznej inteligencji i uczenia maszynowego w przetwarzaniu danych zebranych podczas inspekcji rentgenowskich otwiera nowe możliwości analizy i rozpoznawania wad materiałowych. Dzięki temu procesy kontrolne będą jeszcze bardziej efektywne, a producenci będą mogli zwiększyć tempo produkcji, zachowując wysoką jakość swoich wyrobów.

W przyszłości możemy również spodziewać się, że inspekcje rentgenowskie będą coraz bardziej powszechne w różnych branżach przemysłu. Zastosowanie rentgenowskich technologii badawczych może okazać się kluczowe dla osiągnięcia sukcesu przedsiębiorstw, które chcą konkurować na globalnym rynku i dostarczać swoim klientom produkty o najwyższej jakości.

Wyzwania i ograniczenia inspekcji rentgenowskich

Mimo swoich licznych zalet, inspekcje rentgenowskie mają także swoje ograniczenia i wyzwania. Jednym z nich jest koszt implementacji tej technologii. Wdrożenie inspekcji rentgenowskich może wymagać dużych inwestycji, zwłaszcza w przypadku małych i średnich przedsiębiorstw. Firmy muszą nabyć odpowiednie urządzenia, oprogramowanie i przeszkolić personel, co może być kosztowne.

Drugim wyzwaniem związanym z inspekcją rentgenowską jest bezpieczeństwo. Promieniowanie rentgenowskie może być szkodliwe dla zdrowia, dlatego konieczne jest ścisłe przestrzeganie przepisów dotyczących ochrony radiologicznej. Pracownicy muszą być odpowiednio wykształceni i poinformowani o zasadach bezpiecznego użytkowania urządzeń rentgenowskich.

Ograniczeniem inspekcji rentgenowskich jest także jej skuteczność w przypadku niektórych materiałów. Nie wszystkie elementy i materiały mogą być skutecznie prześwietlone za pomocą promieniowania rentgenowskiego, co może wymagać zastosowania innych metod kontroli jakości, takich jak ultradźwięki czy termografia.

Inspekcja rentgenowska w ofercie Grupy RENEX

Grupa RENEX oferuje dwa rozwiązania dotyczące inspekcji rentgenowskiej. Pierwszym jest usługa, w której klient wysyła próbki do Centrum Technologiczno-Szkoleniowego, wraz z informacją na temat występującego problemu. Nadesłany układ jest prześwietlany, a wyniki badań rentgenowskich są zwykle wysyłane e-mailem wraz z raportem zgodnym z normami IPC. Realizacja takiej usługi zajmuje 1-2 dni robocze.

Drugim rozwiązaniem jest zakup urządzenia RTG. Pozwala to na sprawdzenie partii już w momencie wypuszczenia przykładowego produktu, z możliwością naniesienia poprawek jeszcze przed produkcją pozostałej części partii – nie czekając dwóch dni na wyniki, aby uruchomić prawidłową produkcję. Grupa RENEX posiada urządzenia, które można zakupić a następnie zainstalować w procesie produkcyjnym. Jednym z takich urządzeń jest SEC X-RAY 5100F, na którego instalację Grupa otrzymała pozwolenie od Państwowej Agencji Atomistyki.

Klient, aby wprowadzić urządzenie RTG do swojej linii produkcyjnej, nie potrzebuje żadnych pozwoleń od instytutu atomistyki. Po zakupie może on postawić je u siebie bez problemu, a stronę formalną zapewnia dystrybutor. Jest to niezwykle ważne, ponieważ wymaga to przeszkolenia odpowiednich osób, które mogą instalować takie urządzenia. Każde zainstalowanie urządzenia wymaga zgłoszenia do PAA przez Grupę RENEX, aby zapewnić bezpieczeństwo i uniknąć emisji promieniowania na zewnątrz. Zakup używanego urządzenia nie gwarantuje takiego bezpieczeństwa.

Inspekcje rentgenowskie są przydatnym narzędziem, służącym do wykrywania wad w układach i elementach oraz do kontroli jakości produktu. Wykorzystywane są one w różnych gałęziach przemysłu, takich jak przemysł samochodowy, telekomunikacyjny czy budowlany. Grupa RENEX oferuje szereg usług, w tym sprzedaż urządzeń do inspekcji rentgenowskich oraz usługę wysyłki próbek do Centrum Technologiczno-Szkoleniowego, gdzie wyniki badań rentgenowskich są wysyłane e-mailem wraz z raportem zgodnym z normami IPC. Taka usługa pozwala na sprawdzenie jakości produktu i zapewnia bezpieczeństwo przy instalacji urządzeń.

Usługa inspekcji rentgenowskiej jest częścią szerokiej oferty szkoleń i usług doradczych z zakresu automatyzacji procesów produkcyjnych realizowanych przez Grupę RENEX. Firma oferuje swoim klientom najwyższy poziom usług, w tym możliwość skorzystania z CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO oraz DEMOROOM, gdzie opracowywane są najnowsze technologie z zakresu elektroniki i robotyki. W tych przestrzeniach Klienci mają możliwość zapoznania się z modelami wszystkich stanowisk pracy oraz poznania pełnej kolekcji odzieży REECO. Doświadczeni inżynierowie oraz Doradcy Techniczno-Handlowi RENEX pomagają dobrać odpowiednie urządzenia i przetestować je na miejscu, dostosowując je do indywidualnych potrzeb Klienta, włącznie z jego własnymi komponentami i podzespołami.

Grupa RENEX zapewnia kompleksowe wsparcie przy realizacji i kompletacji zamówień, a Doradcy Techniczno-Handlowi są w stałym kontakcie z Klientami, aby śledzić ich doświadczenia i pomóc w realizacji kolejnych zleceń. Firma może spełnić nawet najtrudniejsze wymagania Klientów dzięki swojej wiedzy, doświadczeniu i zdolnościom produkcyjnym. Przedsiębiorstwo stawia na jakość i bezpieczeństwo, zapewniając swoim Klientom zadowolenie z zamówionych produktów. Aby skorzystać z usług doradców w swojej firmie, wystarczy wejść na stronę: https://www.renex.pl/wizyta-doradcy/.