Postępująca miniaturyzacja oraz zwiększona gęstość upakowania układów elektronicznych prowadzi do częstszego występowania różnych wad zarówno w trakcie wytwarzania płytki obwodu drukowanego, jak i w procesie montażu. Istotna staje się więc precyzyjna kontrola wykonania gotowego produktu.

Współczesne urządzenia do automatycznej inspekcji optycznej gwarantują szybkie i dokładne sprawdzenie jakości połączeń lutowanych. Niemniej jednak, ograniczenia tej metody są widoczne, kiedy chodzi o kontrolę połączeń pod obudową podzespołów, takich jak w strukturach BGA, CSP czy flip chip. W takich przypadkach niezbędna jest kontrola rentgenowska.

Czym jest inspekcja RTG układów elektronicznych?

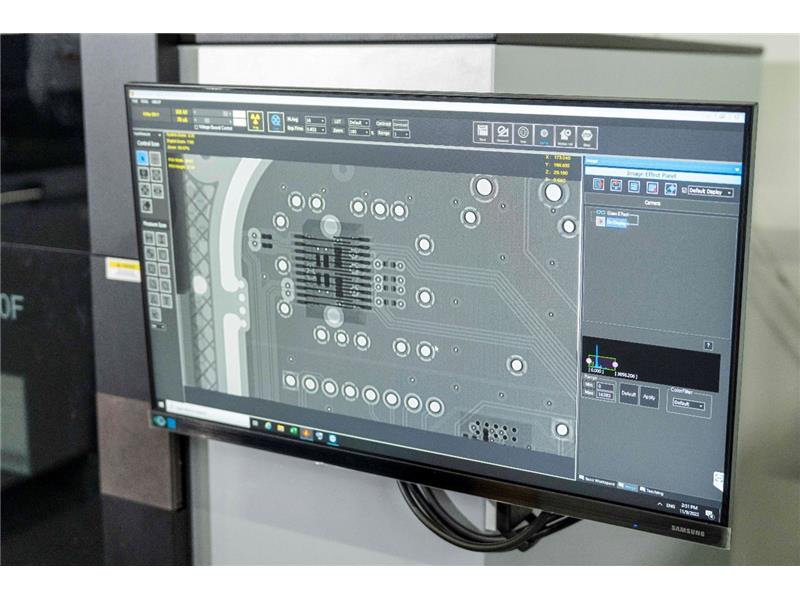

Inspekcja RTG układów elektronicznych jest procesem, w którym przy użyciu promieniowania rentgenowskiego badana jest wewnętrzna struktura urządzeń elektronicznych. Dzięki niej można oglądać wnętrze obiektu bez jego demontażu. Jest to nieocenione zwłaszcza w kontekście nowoczesnych układów elektronicznych, w których miniaturyzacja i zwiększona gęstość elementów mogą utrudniać wykrywanie usterek.

Automatyczna inspekcja RTG umożliwia szybkie i precyzyjne wykrywanie różnorodnych defektów, takich jak pęknięcia, nieprawidłowe połączenia lutownicze czy obecność obcych ciał. Ta technologia znalazła szerokie zastosowanie w przemyśle elektronicznym, przyczyniając się do skrócenia czasu produkcji, poprawy jakości oraz wydajności procesów produkcyjnych.

Zalety inspekcji RTG

Niewątpliwie głównym atutem jest możliwość szybkiego wykrywania błędów, które są niewidoczne dla innych technik. Nieinwazyjność tej metody pozwala na badanie skomplikowanych układów bez ich uszkodzenia. Pozwala to na wczesne wykrywanie i korygowanie błędów, co przekłada się na wyższą jakość końcowego produktu i oszczędności.

W porównaniu z tradycyjnymi metodami kontroli, które często wymagają demontażu urządzenia lub oceny tylko elementów zewnętrznych, technologia RTG pozwala na dokładną ocenę wnętrza urządzenia. Oznacza to, że nawet najbardziej ukryte wady mogą zostać wykryte i naprawione przed dostarczeniem produktu końcowemu.

Zastosowanie technologii RTG do wykrywania nieprawidłowości

Dzięki inspekcji RTG jesteśmy w stanie badać skomplikowane elementy, w tym BGA, CSP czy diody LED. Kontrola jakości połączeń lutowanych w przypadku miniaturowych podzespołów, takich jak BGA i CSP, staje się nierealna bez użycia rentgena. Jest to spowodowane gęstym rozmieszczeniem pinów pod obudową, co utrudnia tradycyjną obserwację.

Montaż podzespołów, których wyprowadzenia są schowane pod obudową, musi być wykonany z precyzją, szczególnie na płytach z mikrootworami. Nieprawidłowy wybór pasty czy profilu lutowania może prowadzić do powstawania pustek. Stąd, częste sprawdzanie połączeń za pomocą rentgena jest kluczowe, aby zminimalizować ryzyko nieprawidłowości. Przeprowadzając badania rentgenowskie, należy mieć na uwadze, że jakość lutowania zależy od wielu aspektów.

Defekty w połączeniach lutowanych mogą być widoczne zarówno tuż po montażu, jak i po dłuższym użytkowaniu produktu. Innym problemem, który można zidentyfikować dzięki technologii RTG, jest tak zwany „zimny lut” w podzespołach BGA i CSP. Ta wada powstaje, gdy nie dochodzi do pełnej koalescencji pasty i lutu podczas procesu lutowania. Bez badania rentgenowskiego, trudno byłoby zauważyć tę wadę, gdyż połączenie początkowo może być sprawne elektrycznie.

Chociaż płytki elektroniczne mają również mniej złożone komponenty oprócz BGA i CSP, jak rezystory czy kondensatory, kontrola ich jakości lutowania również wymaga zaawansowanej analizy rentgenowskiej. Badanie to może ujawnić różne wady, w tym pustki czy przesunięcia elementów. Na szczęście takie wady można często poprawić i po przeprowadzeniu dodatkowej kontroli, produkt jest gotowy do dalszego użytku przez odbiorcę.

Dokładne ocenienie jakości płytki drukowanej to nie lada wyzwanie, zwłaszcza jeśli nie chcemy uszkodzić badanego elementu. Tradycyjne metody obserwacji, nawet z użyciem mikroskopu, nie dają tak dokładnych wyników jak badanie rentgenowskie, które pozwala dokładnie ocenić jakość ścieżek i porównać je z oczekiwaniami klienta.

Rozwój technologii inspekcji RTG układów elektronicznych

Nowoczesne systemy inspekcji RTG często korzystają z zaawansowanego oprogramowania, które umożliwia głęboką analizę obrazów, automatyczne wykrywanie i klasyfikację wad. Takie rozwiązania przyczyniają się do jeszcze większej efektywności i dokładności badań. Ponadto, inspekcja RTG jest elastyczna i może być stosowana do badania różnorodnych produktów, od prostych elementów po bardziej zaawansowane układy.

Rozwój tej technologii przyniósł liczne innowacje, takie jak wyższa rozdzielczość obrazów, szybsze skanowanie oraz zaawansowane oprogramowanie analizujące. W rezultacie inspekcja RTG znalazła szerokie zastosowanie w przemyśle, przyczyniając się do skrócenia czasu produkcji, poprawy jakości oraz wydajności procesów produkcyjnych.

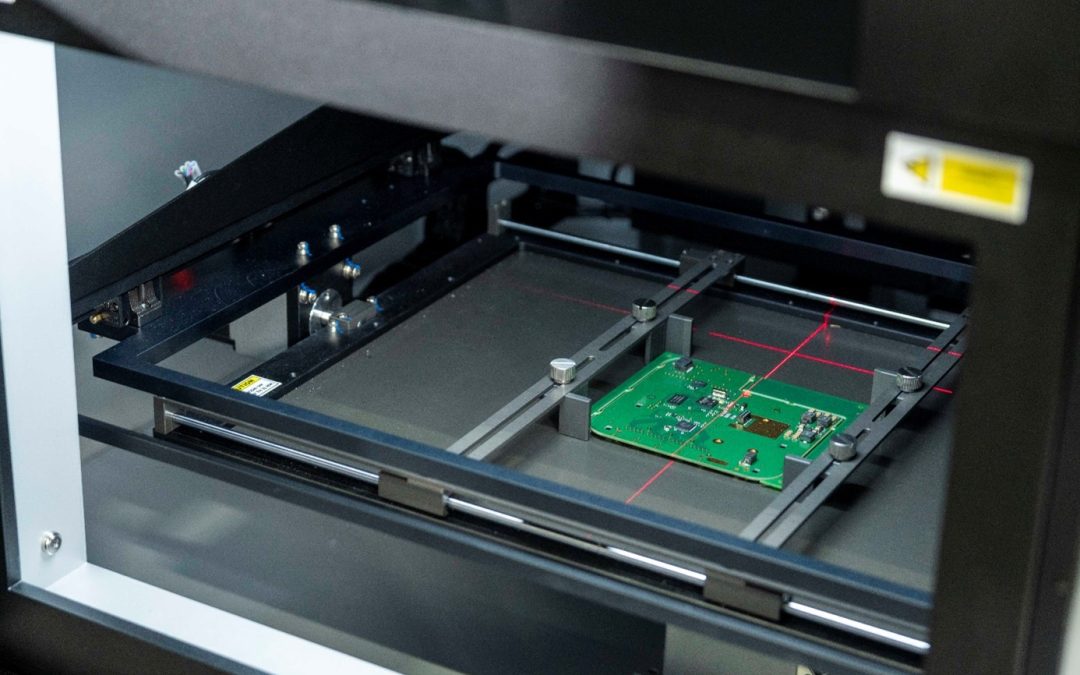

Inspekcja rentgenowska w ofercie Grupy RENEX

Grupa RENEX proponuje dwa kluczowe podejścia w zakresie badań rentgenowskich. Jedno z nich polega na tym, że klient kieruje próbki do naszego Centrum Techniczno-Szkoleniowego, podając szczegóły problemu. Po analizie rentgenowskiej wyniki, zgodne z standardami IPC, są przesyłane na adres e-mail klienta. Ten proces trwa zazwyczaj 1-2 dni robocze. Drugą opcją jest zakupienie sprzętu RTG, co umożliwia natychmiastową kontrolę przy wypuszczeniu pierwszego produktu z serii, z możliwością szybkich korekt przed kontynuacją produkcji.

Zaawansowani użytkownicy docenią także możliwość robienia zdjęć pracy bezpośrednio przez mikroskop ZIP. Wystarczy podłączyć go do komputera i korzystać z wbudowanej aplikacji Windows OS Camera. TAGARNO ZIP to nie tylko wysoka jakość i precyzja, ale także praktyczność. Mikroskop ten łączy w sobie najlepsze cechy potrzebne do profesjonalnej naprawy elektroniki, oferując jednocześnie doskonały stosunek jakości do ceny.

RENEX dysponuje sprzętem do nabycia, który można wkomponować w proces produkcyjny. Przykładem jest urządzenie SEC X-RAY 5100F, której instalacja została zatwierdzona przez Państwową Agencję Atomistyki. Dla klienta proces jest uproszczony – po zakupie urządzenie można zintegrować z produkcją, a formalności reguluje dystrybutor. To istotne, ze względu na konieczność szkolenia osób zajmujących się instalacją. Każda instalacja jest zgłaszana do PAA przez naszą grupę, by zagwarantować bezpieczeństwo. Badania rentgenowskie służą identyfikacji nieprawidłowości w komponentach oraz kontroli jakości, znajdując zastosowanie w różnych sektorach, takich jak motoryzacja czy budownictwo. RENEX oferuje różnorodne usługi w tym zakresie, w tym możliwość zakupu sprzętu badawczego oraz wysyłki próbek do naszego Centrum.

Grupa RENEX nie ogranicza się tylko do inspekcji rentgenowskich. Zapewnia ona szeroką gamę szkoleń i konsultacji związanych z procesami produkcyjnymi. Klienci mogą skorzystać z CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO oraz DEMOROOM, gdzie prezentowane są nowoczesne rozwiązania z branży elektronicznej i robotycznej. Wspierani przez naszych ekspertów, klienci mogą wybierać najlepsze dla siebie rozwiązania. RENEX gwarantuje wszechstronne wsparcie na każdym etapie realizacji zamówienia. Doradcy firmy utrzymują ciągły kontakt z klientami, śledząc ich potrzeby i wspierając w kolejnych projektach. Dzięki wiedzy i doświadczeniu firma jest w stanie sprostać nawet najbardziej zaawansowanym oczekiwaniom, dążąc do pełnej satysfakcji klientów. Więcej informacji na temat możliwości skontaktowania się z Doradcą Techniczno-Handlowym można uzyskać na stronie https://www.renex.pl/wizyta-doradcy/.