Gromadzenie i wyciąganie wniosków z dużych zbiorów danych jest powszechną praktyką w wielu branżach. Kompletna wiedza dotycząca przeprowadzanego procesu pozwala korygować błędy, zapobiegać im i podejmować świadome decyzje co do strategii produkcyjnych i przyszłych produktów. Jednak czy rozwiązania takie sprawdzą się w produkcji elektroniki?

Utrzymanie rentowności przedsiębiorstw produkcyjnych w branży elektronicznej jest coraz większym wyzwaniem. Pod presją już nie tylko lokalnej, ale globalnej konkurencji wiele przedsiębiorstw musi utrzymywać małe marże, a co za tym idzie niewielki margines opłacalności. W tym stanie rzeczy nie ma miejsca na błędy.

Odpowiedź na ten problem może kryć się w danych generowanych przez urządzenia produkcyjne. Na wszystkich etapach produkcji – od załadowania szablonu, przez rozprowadzenie pasty lutowniczej, montaż komponentów aż po inspekcję – czujniki – np. położenia, nacisku czy też kamery inspekcyjne mogą generować dane o stanie urządzeń, przebiegu poszczególnych procesów oraz właściwościach użytych komponentów i materiałów. Analiza tych surowych danych może pozwalać na wybór rozwiązań decydujących o rentowności działania.

Do tej pory zadania tego typu były powszechnie realizowane jedynie z użyciem oprogramowania do zarządzania linią produkcyjną SMT, jak np. pakietu narzędzi YAMAHA Factory Tools, które pozwalają operatorom i kierownikom produkcji kontrolować działanie, szybkość i wydajność urządzeń linii produkcji SMT.

Zazwyczaj wspomagają one programowanie maszyn, pozwalają na dostrajanie linii produkcyjnych oraz monitorowanie produkcji w czasie rzeczywistym. Oprogramowanie do monitorowania linii, takie jak M-Tool, pozwala operatorom na bieżąco sprawdzać stan urządzeń, komponentów i podajników, a dzięki temu uzupełniać je bez niepotrzebnych przestojów. Ponadto narzędzia takie jak aplikacje QA Options i Mobile Judgement wskazują wykryte błędy produkcyjne (wyniki No-Go) i ułatwiają identyfikację przyczyny i wznowienie produkcji.

Większe zbiory danych, bardziej wydajne narzędzia

Znalezienie schematów i rozwiązań wynikających ze zgromadzonych danych nie jest procesem prostym. Konwencjonalne podejście do tego problemu ogranicza się do analizy informacji płynących z procesu produkcyjnego przez doświadczonych pracowników. Jest to oczywiście proces powolny, często bazujący na przeczuciach dotyczących poszczególnych urządzeń i nastawiony na identyfikowanie przyczyn błędów produkcyjnych i przewidywanie problemów, które mogą nastąpić w przyszłości. Ponadto tworzenie raportów opartych o te dane, np. na potrzeby przetargów albo podejmowania decyzji strategicznych w firmach, również jest problematyczne, czasochłonne i odciąga doświadczonych pracowników od ich podstawowych zadań.

Badania dotyczące metod analizy dużych zbiorów danych są obecnie kluczowym zagadnieniem dla wielu branż i gałęzi przemysłu. Dla szerokiego spektrum przedsiębiorców przejście w prawdziwie cyfrową formułę działalności uzależnione jest od pozyskiwania danych i możliwości ich sprawnej analizy. W branżach takich jak logistyka, farmacja, pakowanie żywności czy bankowość powstają systemy pozwalające na odkrywanie nowych rozwiązań w kierunku minimalizacji ryzyka, redukowania kosztów, zwiększania wydajności czy poprawy jakości.

Metody analizy danych zostały opracowane również dla branży produkcji elektroniki. Dzięki wiedzy specjalistycznej, wytworzonej na potrzeby rozwijającej się branży zarządzania danymi, zadania te mogą być teraz automatyzowane. Pozwala to na rozpoznawanie schematów szybciej niż kiedykolwiek wcześniej. YAMAHA połączyła siły z Tableau Soft ware dla opracowania i wprowadzenia oprogramowania Dashboard, opartego na systemach analitycznych Tableau. Narzędzia te dostarczają bieżących i archiwalnych analiz, które pomagają zwizualizować poziom jakości, przeanalizować czynniki dostępności, wydajności i jakości, które tworzą ogólną efektywność sprzętu (Overall Equipment Eff ectiveness – OEE) i pozwalają zagłębić się w informacje, aby zidentyfikować przyczyny problemów i defektów.

Analiza OEE

Narzędzia monitorujące Dashboard pomagają operatorom utrzymać urządzenia na najwyższym poziomie, a w razie konieczności szybko przywracać produkcję. Kierownicy i personel inżynieryjny mogą natomiast wykorzystać tę wiedzę do rozwiązywania problemów na poziomie strategicznym i podejmowania działań w celu poprawy wydajności. Na wyższym poziomie zarządzania, narzędzia do raportowania dostarczają analitycznej wiedzy potrzebnej do oceny aktualnego stanu zdolności produkcyjnych i ułatwiają podejmowanie długoterminowych decyzji.

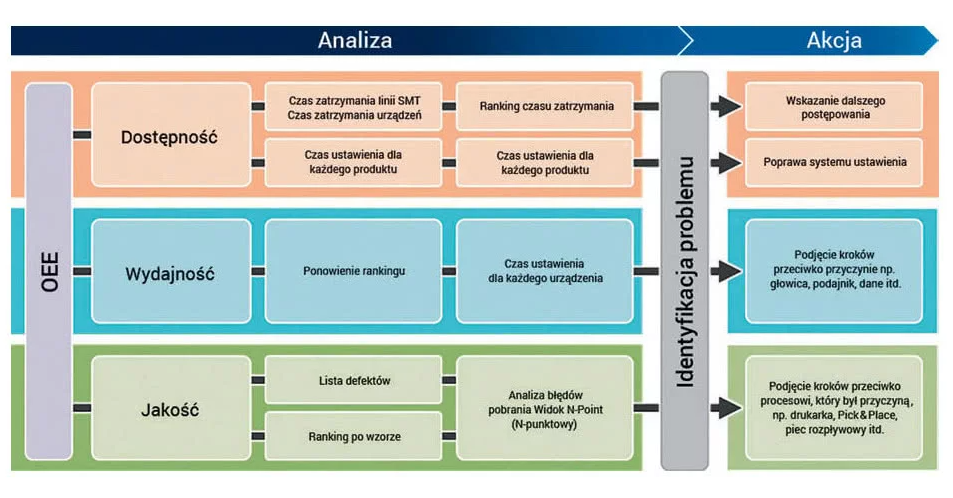

Identyfikując przyczyny zmniejszonej dostępności, wydajności i jakości, można poprawić OEE a w konsekwencji zwiększyć opłacalność. Zaimplementowany know-how z zakresu analizy danych może to umożliwić. Analiza opisana na rysunku 1 może ilościowo określić problemy i zidentyfikować ich przyczyny, co pozwala na opracowanie i podjęcie odpowiednich działań.

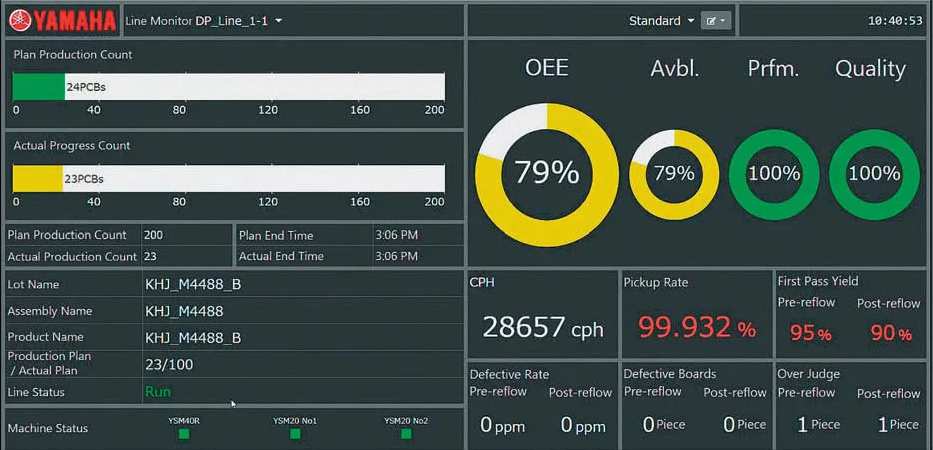

Analiza produkcji na żywo przedstawia stan maszyn i linii w sposób graficzny i szczegółowy, jak pokazano na rysunku 2. Użytkownicy mogą szybko zidentyfikować wszelkie usterki występujące na linii produkcyjnej, zobaczyć, które maszyny zostały zatrzymane i zobaczyć wpływ na OEE w miarę ich występowania.

Z drugiej strony, archiwalna analiza produkcji pozwala na bezpośrednią wizualizację graficzną metryki OEE i pozwala użytkownikom na natychmiastową wizualizację czasu przestoju, czasu konfiguracji i błędów, które powodują przestoje (rys. 3). Bardziej szczegółowa analiza obejmuje liczbę błędów pobierania i zdarzeń, które powodują najczęstsze przestoje.

Głębsza analiza danych

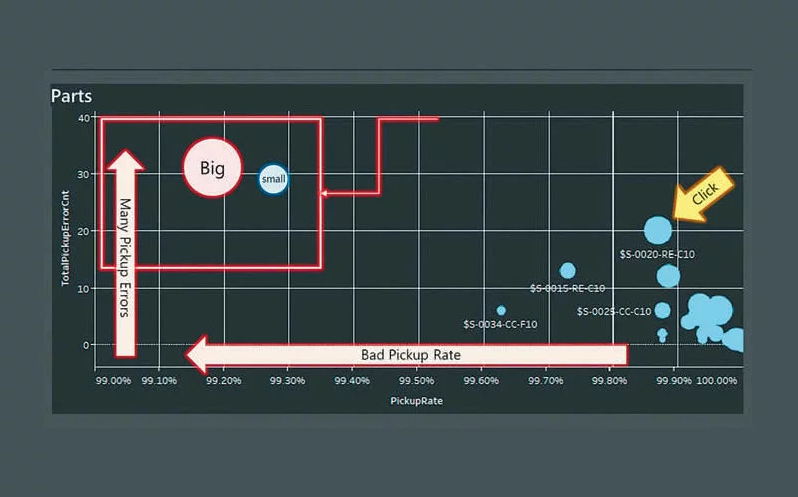

Dashboard zawiera kilka widoków, które pozwalają na głębszą analizę zagadnień związanych z balansowaniem linii, problemów powodujących błędne pobieranie komponentów i innych usterek. Wykres na rysunku 4 pokazuje, w jaki sposób narzędzie to pomaga w łatwej wizualizacji statystyk pobierania, aby zidentyfikować przyczyny słabej wydajności i podjąć działania w celu zminimalizowania pomyłek.

Analiza pobierania może również pomóc w identyfikacji części i głowic, które rutynowo mają słabą wydajność i może wyróżnić wyniki w zależności od podajnika, głowicy lub dyszy. Analiza relacji pozwala użytkownikom na sprawdzenie liczby błędów występujących w innych komponentach obsługiwanych przez ten sam podajnik, głowicę lub dyszę, aby określić, czy błąd jest związany z danym komponentem, czy z częścią urządzenia.

Dodawanie śledzenia obrazu (Image Tracing)

Wysokie wskaźniki odrzuceń często pojawiają się po kontroli wizualnej, gdy nowy typ komponentu jest wprowadzany do linii. Aby zminimalizować liczbę fałszywych wyników No-Go (NG), należy zebrać i przeanalizować odpowiedni zbiór danych obrazowych w celu zidentyfikowania wszelkich braków w obrazie wzorcowym używanym przez system kontroli do rozpoznania elementu. Może to potrwać kilka dni, od kiedy problem zostanie po raz pierwszy zauważony, aby zebrać wystarczającą ilość informacji ze zdarzeń NG w celu dostrojenia systemu. Dzięki najnowszym, wydajnym narzędziom możliwe jest teraz przechowywanie dużej liczby obrazów związanych z wynikami NG i wykorzystywanie ich do szybszego i skuteczniejszego dostrajania obrazów wzorcowych.

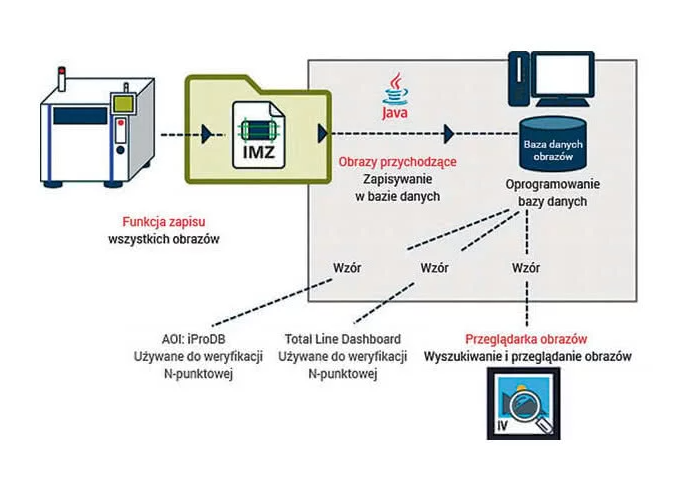

All Image Tracer jest nowym narzędziem zaprojektowanym do ciągłego zapisywania wszystkich obrazów wizyjnych, a tym samym umożliwiającym analizę natychmiast po wykryciu problemu. Może to pomóc w szybkiej identyfikacji przyczyn wyników NG (rys. 5), eliminując czas, który normalnie byłby potrzebny do zebrania obrazów po wykryciu problemu. Korzystając z tego narzędzia, inżynierowie mogą również szybko zoptymalizować obrazy wzorcowe, aby zapobiec dużej liczbie fałszywych odrzuceń po kontroli wizualnej.

Połączenie All Image Tracer z Dashboard daje dodatkowe możliwości monitorowania produkcji, pomagając szybko zidentyfikować i rozwiązać przyczyny problemów. Oprogramowanie pozwala na szybkie zlokalizowanie przyczyny błędu i rozwiązanie go poprzez zresetowanie wysokości (pobierania). Nachylenie wykryte w dokładności pobierania w osi X, podczas gdy dokładność w osi Y jest normalna, umożliwia usunięcie błędu poprzez zresetowanie pozycji pobierania.

Wnioski

Pozyskując większe zasoby danych i obrazów oraz wykorzystując zautomatyzowane narzędzia analityczne i wizualne pomagające odczytywać i rozumieć wyniki, operatorzy, kierownicy działów, personel inżynieryjny i kadra zarządzająca mogą zyskać wgląd niezbędny do realizacji swoich celów. Może to pozwalać na szybsze przywracanie pracy maszyn lub produkcji po przestojach, korygowanie błędów i zapobieganie ich ponownemu wystąpieniu, jak i podejmowanie decyzji na wysokim szczeblu dotyczących strategii produkcyjnych i projektowania przyszłych produktów.

Co dalej?

Wyłącznym dystrybutorem YAMAHA SMT oraz YAMAHA Robotics w Polsce i krajach Europy Centralno-Wschodniej jest RENEX Group. Urządzenia te można zobaczyć i sprawdzić w działaniu w warunkach testowych linii produkcyjnych, również na własnych komponentach i podzespołach, w Centrum Techniczno-Szkoleniowym i Demo Room. Poza urządzeniami firma dostarcza kompleksowy zakres usług konsultacyjnych, szkoleniowych i doradczych z zakresu produkcji elektroniki oraz automatyzacji i robotyzacji procesów produkcyjnych. Zainteresowanych zapraszamy do kontaktu z doradcami techniczno-handlowymi.