Inteligentna fabryka, korzystając z zaawansowanych narzędzi programowych, wspiera zespoły produkcyjne, umożliwiając zwiększenie produktywności. Dzieje się to poprzez usprawnienie planowania produkcji, minimalizację przestojów oraz szybsze rozwiązywanie problemów.

Termin „inteligentna fabryka” stał się modnym hasłem w branży produkcyjnej, często błędnie interpretowanym jako obiekt działający autonomicznie, z minimalnym zaangażowaniem ludzkim. W rzeczywistości oznacza fabrykę, która aktywnie wspiera zespoły produkcyjne w realizacji celów i minimalizacji odpadów. Odpady występujące w różnych formach pogarszają ogólną wydajność produkcyjną.

Inteligentne fabryki zwalczają ten problem, między innymi pomagając w skróceniu często czasochłonnych zadań, aby zapewnić szybszą realizację zamówień klientów oraz wspierając w programowaniu i konfiguracji maszyn, przyspieszając wprowadzanie nowych produktów i zapewniając ich optymalne wykorzystanie. Inteligentna fabryka współpracuje również w celu przewidywania problemów, takich jak błędy sprzętu lub wyczerpane komponenty w podajnikach, zapewniając w ten sposób ciągłą, wydajną produkcję i najwyższą możliwą wydajność na końcu linii.

Patrząc w ten sposób, inteligentna fabryka definiuje zakład produkcyjny wyposażony w zaawansowane narzędzia, które zapewniają intuicyjne wsparcie dla planistów i zespołów produkcyjnych, aby zapewnić, że każda zmiana może osiągnąć optymalną wydajność. Oczywiście duża część wartości dodanej w inteligentnej fabryce jest związana z narzędziami opartymi na oprogramowaniu, które pomagają w planowaniu i optymalizacji, a także zarządzaniu procesami i reagowaniu w czasie rzeczywistym na problemy pojawiające się podczas produkcji.

Generowanie danych

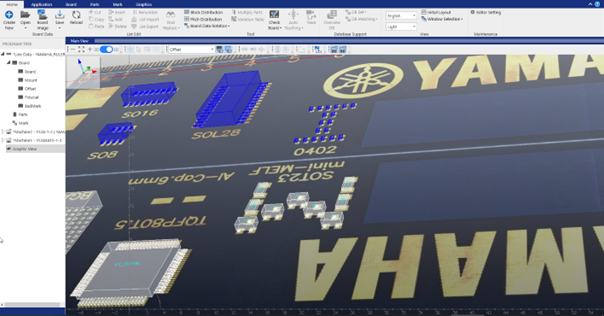

Nowa generacja narzędzi dla inteligentnych fabryk pomaga znacząco przyspieszyć pracochłonne i czasochłonne procesy takie jak generowanie danych komponentów. Jednym z przykładów jest wizualny edytor danych Yamaha YSUP-PG, który umożliwia jednocześnie wyświetlanie informacji o komponentach i ich wizualizacji co ułatwia procesy tworzenia i edycji ich identyfikatorów. Pozwala to programistom oszczędzić czas oraz ograniczyć konieczność przełączania się między różnymi ekranami i zapamiętywania informacji za każdym razem, co zwykle jest źródłem frustracji.

Dodatkowo funkcja próbnego montażu na ekranie komputera pomaga zweryfikować czy komponenty są prawidłowo ułożone względem projektu, na długo przed rozpoczęciem montażu płytek. Wykorzystanie zaawansowanej techniki renderowania 3D, wykorzystujących wysokowydajne procesory graficzne, pozwalają na bardziej szczegółowe wizualizacje gotowego montażu niż kiedykolwiek wcześniej. Pozwala to na uwypuklenie wszelkich kwestii, które mogą wymagać rozwiązania, w sposób, którego wcześniejsze środowiska programistyczne po prostu nie byłyby w stanie osiągnąć. W przeszłości niedokładności w danych komponentów mogły pozostać niewykryte, dopóki pierwsze płytki nie dotarły do kontroli lub testu. Ponadto sprzęt produkcyjny, taki jak urządzenia do montażu komponentów, ułatwia generowanie danych, wspierając automatyczne tworzenie danych pobierania komponentów.

Optymalizacja produkcji dzięki inteligentnym narzędziom fabrycznym

Inteligentne narzędzia fabryczne oferują zaawansowane możliwości optymalizacji efektywności produkcji i wykorzystania urządzeń. Planiści od dawna dążą do konsolidacji produkcji zespołów, które mogą wykorzystywać ten sam typ spoiwa i profil lutowniczy, aby zaoszczędzić na zmianach ustawień drukarki i pieca lutowniczego. Czas oczekiwania na ustabilizowanie się temperatury piecu rozpływowym pomiędzy zmianami produktów może znacząco wydłużyć przestoje linii produkcyjnych.

Wyzwaniem jest identyfikacja produktów, które mogą być produkowane razem w celu zwiększenia efektywności i zminimalizowania czasu poświęconego na konfigurację i przezbrojenie produkcji. Wymaga to od planistów jednoczesnego rozważania wielu zmiennych. Narzędzie YSUP-PG Line Optimizer wykorzystuje algorytm, który minimalizuje straty produkcyjne związane z konfiguracją, dostosowując się do możliwości różnych modeli urządzeń na linii. Co więcej, YSUP-PG Production Planner oferuje funkcję grupowania, umożliwiającą przypisywanie produktów do grup na podstawie wspólnych komponentów i ustawień sprzętowych, uwzględniając także ich harmonogramy produkcji i plany wysyłki. Dzięki temu operatorzy mogą kierować procesem grupowania i ustalać priorytety, opierając się na narzędziach obliczeniowych. W porównaniu do ręcznego grupowania automatyzacja tego procesu zwiększa efektywność, redukując potrzebę zmian grupowych oraz liczbę wymaganych wózków i podajników o 25%, a także pozwala oszczędzić ponad 80% czasu pracy przeznaczonego na przygotowanie danych.

Kolejnym czynnikiem, który można poprawić dzięki automatyzacji, jest zarządzanie materiałami o ograniczonym czasie użytkowania, takimi jak pasta lutownicza i komponenty wrażliwe na wilgoć, które mogą przekroczyć maksymalny dopuszczalny czas ekspozycji, jeśli ich ważność jest monitorowana manualnie. Inteligentne narzędzia fabryczne przekazują tę odpowiedzialność maszynom na linii, identyfikując i eliminując przeterminowane komponenty, aby zapewnić produkcję zgodną z najwyższymi standardami.

Analiza procesu produkcyjnego

W trakcie produkcji inteligentna fabryka zapewnia pomoc w czasie rzeczywistym, aktywnie monitorując postępy i gwarantując, że surowce są pobierane z zapasów i dostarczane na odpowiednie miejsca we właściwym czasie. Dzięki temu zapewnia nieprzerwaną produkcję bez niepotrzebnych przestojów, jednocześnie informując operatorów o wszelkich zagadnieniach wymagających interwencji.

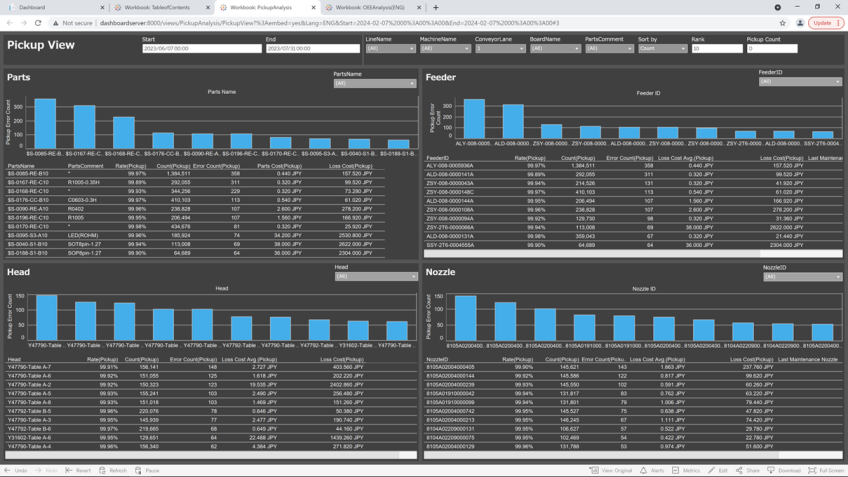

Zaawansowana analityka danych leży u podstaw narzędzi, które precyzyjnie identyfikują przyczyny defektów, eliminując przy tym konieczność opierania się na przypuszczeniach. Jako przykład posłużyć może pakiet YSUP, którego najnowsza aktualizacja interfejsu użytkownika, Dashboard, wprowadza zaawansowaną analizę poboru komponentów, automatycznie rozpoznając przyczyny wykrytych błędów. System śledzi nieprawidłowości w zależności od głowicy, podajnika i dyszy, a następnie analizuje status innych elementów przypisanych do tych samych komponentów, aby stwierdzić, czy źródłem problemu jest sprzęt, czy sam komponent. Możliwość tak szybkiej analizy oszczędza kierownictwu produkcyjnemu czas i zmartwień związanych z rozwiązywaniem problemów, eliminuje koszty związane z metodą prób i błędów i przyspiesza przywrócenie pełnej produktywności. W efekcie każda zmiana produkcyjna może utrzymać wysoką efektywność i wydajność na końcu linii, znacząco skracając czas przestojów.

Dashboard do analizy błędów poboru nie ogranicza się jednak tylko do identyfikacji przyczyn i proponowania rozwiązań, ale także rozpoznaje wzorce często występujących błędów i szacuje koszty związane ze stratami komponentów, co pomaga w ustalaniu priorytetów napraw. Zespoły serwisowe czerpią korzyści z dostępu do szczegółowych informacji o problemach związanych z podajnikami i dyszami, wydajnością pobierania komponentów oraz trendami, co pozwala na zdalne diagnozowanie przyczyn błędów i planowanie optymalnego momentu na naprawy lub kalibracje.

Podniesienie inteligencji fabryki poprzez łączność

Kluczowym elementem inteligentnej fabryki jest koordynacja między procesami produkcyjnymi a oprogramowaniem korporacyjnym sterującym operacjami biznesowymi na wysokim poziomie. Integracja ta umożliwia aplikacjom analitycznym z sektora IT optymalizację planowania biznesowego oraz wprowadzanie ciągłych ulepszeń dzięki dostępowi do danych z urządzeń fabrycznych. Nowoczesne interfejsy API, w tym JSON i REST, ułatwiają wymianę danych między działami IT i produkcji. Pakiet łączności Yamaha YSUP-LINK, przeznaczony dla inteligentnych fabryk, wspiera te standardy API i jest w pełni zgodny z otwartym standardem IPC-CFX, co umożliwia efektywną komunikację maszyna-biznes i biznes-maszyna.

Przejście do inteligentnych fabryk

Przejście do inteligentnych fabryk ma na celu automatyzację zadań, które tradycyjnie wymagały dużego nakładu pracy i były skomplikowane. Zaawansowane narzędzia programowe, korzystające z najnowocześniejszych technik analizy danych, stanowią kluczowe elementy umożliwiające tę transformację. Mogą one zwiększyć produktywność, skracając czas wprowadzania nowych produktów na rynek, poprawiając efektywność produkcji oraz wykorzystanie sprzętu, a także minimalizując wpływ potencjalnych błędów. Z pojawieniem się inteligentnych fabryk otwiera się droga dla przyszłych generacji narzędzi programowych, które będą kontynuować trend przyspieszania postępu technologicznego.

System YsUP Yamaha wprowadza rewolucję w produkcji SMT, oferując zaawansowane funkcje, takie jak uproszczone programowanie, optymalizację procesów decyzyjnych oraz inteligentne operacje ustawiania. Dzięki tym rozwiązaniom YsUP Yamaha znacząco zwiększa efektywność procesu montażu, kontynuując tradycję Yamaha w tworzeniu innowacyjnych technologii poprawiających efektywność i jakość w branży elektronicznej.

Grupa RENEX, będąca dystrybutorem Yamaha, odgrywa kluczową rolę w dostarczaniu innowacji marki Yamaha na rynki Europy Środkowo-Wschodniej, w tym systemu YsUP. Jako wyłączny dystrybutor YAMAHA SMT i YAMAHA Robotics w Polsce i regionie, RENEX zapewnia bezpośredni dostęp do tych urządzeń i innych produktów z oferty. Urządzenia te są dostępne do oglądania i testowania w Centrum Technologicznym RENEX, co pozwala na praktyczne wypróbowanie ich możliwości z wykorzystaniem własnych komponentów.

Poza dostarczaniem sprzętu Grupa RENEX oferuje wsparcie w pełnym wykorzystaniu możliwości systemu YsUP Yamaha, organizując szkolenia i zapewniając wsparcie techniczne. Dzięki temu, producenci elektroniki mają szansę na znaczne podniesienie swojej wydajności i jakości, korzystając z najnowocześniejszych rozwiązań technologicznych.