Eksperci z sektorów zaawansowanych technologii (takich jak elektronika, motoryzacja, obronność, medycyna, lotnictwo i inne) muszą przestrzegać standardów dotyczących wydajności i bezpieczeństwa, które nie tolerują żadnych błędów. Strefy Ochrony przed Elektrostatyką (EPA) stanowią kluczowy komponent infrastruktury tych branż, chroniąc wrażliwe komponenty elektroniczne przed potencjalnie katastrofalnymi uszkodzeniami spowodowanymi wyładowaniami elektrostatycznymi (ESD). Tworzenie stref EPA to proces, wymagający starannego rozważenia kilku kluczowych elementów, aby zapewnić zgodność z normami, trwałość konstrukcji oraz minimalizację zakłóceń w codziennym funkcjonowaniu.

Przejście audytów i przestrzeganie obowiązujących norm

Przechodzenie audytów oraz zastosowanie się do obecnie obowiązujących norm jest nieodzownym elementem procesu tworzenia stref Ochrony przed Elektrostatyką (EPA) w sektorach zaawansowanych technologii. Specjaliści z tych dziedzin są w pełni świadomi, że ich obiekty muszą spełniać surowe normy związane z zagrożeniem wyładowaniami elektrostatycznymi, które mogą być nie tylko niebezpieczne, ale również kosztowne w przypadku uszkodzenia cennych komponentów elektronicznych.

Pierwszym krokiem w kierunku remontu stref EPA jest zapewnienie pełnej zgodności z obowiązującymi normami dotyczącymi wyładowań elektrostatycznych. W Europie norma IEC/CEI 61340-5-1 stanowi kluczowy punkt odniesienia, określając wymagania dla sprzętu elektrycznego i elektronicznego, które mogą ulec uszkodzeniu przez wyładowania elektrostatyczne o wartości 100 V lub większej.

Przestrzeganie tych norm nie jest jedynie wymogiem prawnym, ale również kluczowym elementem w utrzymaniu bezpiecznego i funkcjonalnego środowiska pracy. Zaangażowanie w proces audytu i zrozumienie norm jest szczególnie ważne dla uniknięcia potencjalnych kosztownych uszkodzeń sprzętu, opóźnień w produkcji oraz innych negatywnych konsekwencji, które mogą wyniknąć z niezgodności z normami. Proces audytu i zgodności z normami wymaga zatem ciągłego monitorowania i oceny, aby zapewnić, że obiekt pozostaje zgodny z obowiązującymi regulacjami.

W przypadku braku własnych specjalistów – korzystne jest skonsultowanie się z ekspertami zewnętrznymi ( koordynatorzy, specjaliści esd ) lub/i uzyskanie certyfikacji od uznanych organów certyfikujących w celu potwierdzenia zgodności z normami. Takie podejście nie tylko pomoże zminimalizować ryzyko związane z wyładowaniami elektrostatycznymi, ale również buduje zaufanie wśród klientów i partnerów biznesowych, pokazując, że firma traktuje bezpieczeństwo i zgodność z normami jako priorytet.

Wybór odpowiednich materiałów

Drugim istotnym etapem w procesie remontowania stref EPA jest właściwy dobór materiałów, które będą używane w jej tworzeniu/adaptacji . Materiały te powinny być wybrane z myślą o spełnieniu rygorystycznych standardów charakteryzujących przemysł zaawansowanych technologii, zwłaszcza w kontekście wyładowań elektrostatycznych.

Pokrycia podłogowe ESD (Electrostatic Discharge Area), zarówno nowe, jak i te poddawane renowacji, stanowią pierwszą linię obrony przed wyładowaniami elektrostatycznymi, które mogą być fatalne dla wrażliwych komponentów elektronicznych. Takie pokrycia muszą być odporne na różnorodne obciążenia mechaniczne, takie jak ciężkie ładunki czy ruch maszyn i wózków, które są codziennością w wielu zakładach przemysłowych. Równie ważna jest odporność na chemikalia, gdyż wiele procesów przemysłowych wiąże się z użyciem różnych substancji chemicznych, które mogą reagować z materiałami podłogowymi.

Podłogi esd muszą być zatem odporne na działanie kwasów, zasad oraz detergentów często stosowanych w przemyśle high-tech. Przy wyborze materiałów, warto zwrócić uwagę na ich trwałość, odporność na zużycie oraz łatwość konserwacji. Długoterminowa trwałość i niskie wymagania konserwacyjne mogą znacząco zredukować koszty operacyjne związane z utrzymaniem stref EPA w odpowiednim stanie. Dodatkowo, materiały powinny być wybrane tak, aby wspierały funkcjonalność i efektywność operacyjną strefy, nie wpływając negatywnie na ogólną wydajność zakładu.

Ograniczenie wpływu prac na prowadzoną działalność

W branżach zaawansowanych technologicznie, utrzymanie ciągłości produkcji podczas adaptacji stref EPA jest kluczowe, gdyż każdy przestój jest kosztowny. Strategią ograniczenia takich przestojów może być etapowe układanie podłogi, umożliwiające kontynuowanie procesów produkcyjnych podczas trwania prac adaptacyjnych. Wybór podłóg przemysłowych ESD, które są szybkie w montażu i nie generują zakłóceń takich jak kurz czy nieprzyjemny zapach, może znacząco zminimalizować czas przestoju oraz obniżyć wpływ prac remontowych na bieżącą działalność. Wprowadzenie jasnego planu komunikacji i harmonogramu prac, wraz z możliwością przeprowadzenia prac remontowych poza godzinami produkcyjnymi, może również przyczynić się do efektywnej realizacji projektu remontowego z minimalnym wpływem na operacje produkcyjne.

Wybór rozwiązania, które spełnia te cztery wymagania

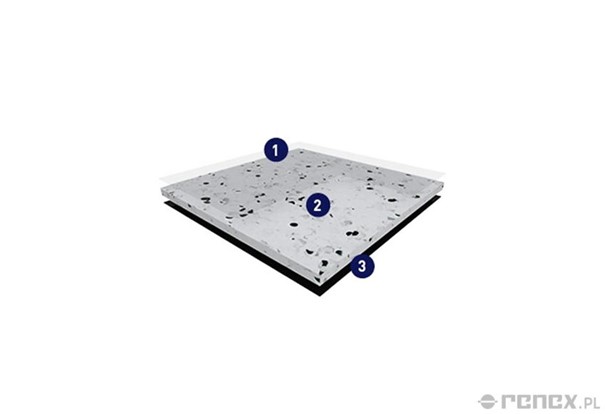

Aby sprostać normom związanych z ochroną przed uszkodzeniami spowodowanymi wyładowaniami elektrostatycznymi, normom dotyczącym szczelności i odporności, a także wymaganiom związanym z wydajnością, firma Gerflor stworzyła serię GTI EL5, zgodną z filozofią „Podnoś swoje standardy”.

Elektroprzewodzące i antystatyczne panele podłogowe z tej serii mogą być montowane we wszystkich zaawansowanych technologicznie strefach przemysłowych, takich jak obszary produkcji, pakowania i magazynowania produktów wrażliwych na ESD, pomieszczenia czyste oraz centra danych. Panele te są idealnym rozwiązaniem do renowacji stref EPA, ponieważ ich układanie jest szybkie, nie wymaga użycia specjalistycznych narzędzi, ani kleju, co eliminuje konieczność oczekiwania na wyschnięcie.

Gerflor Group, jako światowy lider w produkcji podłóg specjalistycznych, oferuje produkty znajdujące zastosowanie w różnorodnych sektorach, takich jak służba zdrowia, laboratoria, obróbka żywności czy nowoczesne technologie. Oferta firmy Gerflor obejmuje szeroką gamę typów, wzorów i kolorów podłóg, dostępnych w kilku systemach mocowania – w tym klejonych do podłoża i rozkładanych jak puzzle. Grupa RENEX, specjalizująca się w dostarczaniu zaawansowanych rozwiązań dla sektora produkcji elektroniki oraz branż pokrewnych, w swojej ofercie posiada podłogi marki Gerflor, w tym specjalistyczną wykładzinę GTI EL5 Connect. Grupa RENEX jest znana z dostarczania kompleksowej oferty dedykowanej branży produkcji elektroniki. Oferta obejmuje szeroki zakres wyposażenia dla stref EPA oraz cleanroom, w tym mebli oraz odzieży antystatycznej marki REECO własnej produkcji. Ponadto, Grupa świadczy usługi doradcze, szkoleniowe oraz serwisowe z zakresu wszystkich dostarczanych produktów, produkcji elektroniki, robotyki i automatyzacji.

Zainteresowanych szeroką ofertą Grupy RENEX, w tym podłogami Gerflor, zapraszamy do kontaktu z Doradcami Techniczno-Handlowymi RENEX. Dodatkowo, zachęcamy do odwiedzenia CENTRUM TECHNOLOGICZNEGO RENEX, gdzie istnieje możliwość zobaczenia oraz przetestowania elementów kompleksowego wyposażenia stref EPA z oferty Grupy RENEX. Dzięki temu potencjalni klienci mają szansę na bezpośrednie zapoznanie się z wysokiej jakości produktami i usługami oferowanymi przez Grupę RENEX, co może przyczynić się do dalszej współpracy oraz rozwoju innowacyjnych rozwiązań w branży.