Jakość wyprodukowanych pakietów, a przede wszystkim wydajność procesu technologicznego, w głównej mierze zależy od możliwości technicznych maszyn wykorzystywanych w produkcji. Dlatego urządzeniom działającym w linii produkcyjnej stawia się coraz wyższe wymagania. Ciągła miniaturyzacja komponentów i złożoność produkowanych aplikacji sprawia, że wybór maszyn to nie tylko proste porównanie możliwości technicznych u różnych producentów.

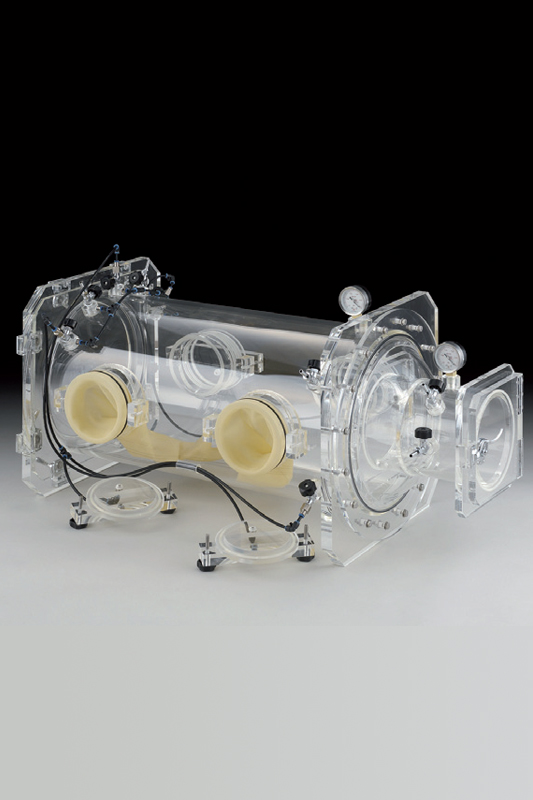

Komory rękawicowe z kontrolowaną atmosferą ochronną są miejscem realizacji procesów produkcyjnych i laboratoryjnych. Przeznaczeniem komory jest odizolowanie obiektu od otaczających go czynników atmosferycznych. Materiały, substancje i urządzenia potrzebne do prowadzenia procesów produkcyjnych i laboratoryjnych są wprowadzane do komory poprzez śluzę podawczą z próżnią. Zadaniem śluzy jest dostosowanie atmosfery otaczającej podawany obiekt do atmosfery kontrolowanej, panującej w komorze rękawicowej. Urządzenie posiada zwykle tzw. bezpiecznik cieczowy (płuczka Dreschla), który reguluje i utrzymuje nadciśnienie wewnątrz komory.

Zabezpiecza również przypadkowe przedostanie się powietrza atmosferycznego do wnętrza komory. Wnętrze komory najczęściej wypełniane jest gazem obojętnym (np. argonem, azotem lub helem) z domieszką wodoru, dzięki czemu możliwe jest zapewnienie ochrony przed atomami tlenu, tak by materiały znajdujące się w komorze zabezpieczyć przed utlenianiem. W wielu zastosowaniach zamiast gazu obojętnego wykorzystuje się powietrze, oczyszczane w komorze filtrami HEPA z zapewnieniem różnicy ciśnień powietrza wnętrza komory do pomieszczenia.

Dzięki recyrkulacji atmosfery w komorze od filtrów pary wodnej (zwykle poprzez sita molekularne) do filtrów tlenu tworzone jest stabilne środowisko, którego parametry możemy kontrolować. Do tak przygotowanego środowiska poprzez śluzy wprowadza się materiały, nad którymi pracuje się wewnątrz komory, a po zakończonym procesie wyprowadza się je poprzez śluzę.

W ostatnich latach wraz z rozwojem potrzeb użytkowników, komory coraz częściej instalowane są w pomieszczeniach czystych tzw. Cleanroom lub Cleanbox, w których zapewnia się kontrolę czystości powietrza (liczbę i wielkość cząstek na m3) oraz poziom wilgotność i stałą temperaturę.

Praca z pomieszczeniu czystym umożliwia obróbkę materiałów przed lub po etapie pracy w komorze rękawicowej.

PODSTAWOWE ELEMENTY KONSTRUKCYJNE I ZASTOSOWANIA KOMÓR

Komory wykorzystywane są w wielu procesach badawczych i produkcyjnych, typowe zastosowania to praca z materiałami wrażliwymi na wilgoć i tlen jak lit, sód, potas, wapń, krzem, różne związki organiczne i nieorganiczne, folie, produkcja i badania nad ogniwami słonecznymi, ogniwami fotowoltaicznymi, wyświetlaczami OLED, alternatywne nośniki energii, sprzęt medyczny, komunikacja bezprzewodowa, aplikacje wojskowe, urządzenia elektroniczne, lampy metalohalogenkowe, energooszczędne źródła światła aż po prace z aplikacjami nuklearnymi (np. usuwanie trytu). To także prace w obszarach takich jak alternatywne nośniki energii, sprzęt medyczny, komunikacja bezprzewodowa, aplikacje wojskowe, urządzenia elektroniczne, lampy metalohalogenkowe, energooszczędne źródła światła, a nawet prace z aplikacjami nuklearnymi (np. usuwanie trytu). Można więc stwierdzić, że służą one do eliminowania warunków zewnętrznych mogących mieć wpływ na materiał znajdujący się w komorze i dlatego można je podzielić na dwa rodzaje: – komory przeznaczone do pracy z materiałami wrażliwymi na działanie wilgoci i powietrza; – komory przeznaczone do pracy z substancjami, które mogą spowodować skażenie biologiczne, chemiczne bądź radioaktywne. Urządzenia najczęściej konstruowane są pod konkretne zamówienie z uwzględnieniem wymiarów i indywidualnych potrzeb.

Dlatego komora może składać się z różnych modułów, zawsze jednak zawiera kilka niezbędnych elementów. Najważniejsza jest główna część zapewniająca szczelność konstrukcji. Może być wykonana z różnych materiałów, najczęściej jest to stal z oknami ze szkła hartowanego, ale możliwe jest także zastosowanie materiałów w pełni przezroczystych.

Do komory poprzez porty wprowadzane są rękawice, zapewniające ochronę przed substancjami niebezpiecznymi oraz oczywiście zapewniające szczelność komory. Badania wskazują, że głównym czynnikiem destabilizującym atmosferę w komorze są pęknięcia w rękawicach spowodowane przez ich degradację mechaniczną, np. wywołaną działaniem substancji chemicznych. Podstawowym środkiem minimalizacji tych typów uszkodzeń jest wybór dobrej jakości rękawic (muszą być testowane i zatwierdzone przez Jednostkę Notyfikowaną) oraz stworzenie i przestrzeganie programu ich inspekcji.

Szczególnie w zastosowaniach przemysłu nuklearnego wybór i inspekcja rękawic są zadaniami niezwykle istotnymi. Kolejną częścią są śluzy do transportu materiałów do i z komory bez zanieczyszczenia atmosfery. Bardzo często stosuje się dwie śluzy po obu stronach komory. W dalszej kolejności występują czujniki wilgotności i stężenia tlenu (wielokrotnie instalowane są także inne czujniki zależnie od potrzeb procesu i wymagań użytkownika), pompa próżniowa i butle z gazem obojętnym.

NOWOŚCI

Te podstawowe elementy są znane w komorach rękawicowych już od ponad 60 lat, jednakże ostatnie lata wiele zmieniają w konstrukcji urządzeń. Obecnie coraz częściej komory wyposażane są w dotykowe ekrany połączone ze sterownikiem PLC, by ułatwić kontrolę atmosfery i wprowadzać automatykę czynności standardowych w tym serwisowych.

Stosowana jest także archiwizacji zapisów środowiska, ulepszone oczyszczanie gazu, szybkie konfiguracje przestawne, rozbudowane konstrukcje komór (również kilkupiętrowe instalacje), zaawansowane analizatory tlenu i wilgoci, innowacyjne projekty śluz połączonych. W komorach instalowane są systemy dostosowane do potrzeb procesu. Jednym z najpopularniejszych jest system spawania (także spawanie laserowe). Spawanie w atmosferze wolnej od tlenu i wilgotności jest bezpiecznym rozwiązaniem wykorzystywanym w produkcji produktów medycznych (np. implanty), mikroelektronice, turbinach odrzutowych, bądź w tworzeniu odlewów tytanowych. Spawanie w komorach zapewnia operatorowi stosunkowo duże możliwości manualne w porównaniu do np. stosowania osłon spawalniczych.

Jest to także rozwiązanie bardzo korzystne ekonomicznie. Inne popularne systemy instalowane wewnątrz komór to: elektrody zgrzewarki punktowej, palniki plazmowe strumieniowe, np. do produkcji lamp wyładowczych wysokoprężnych (HID), wagi laboratoryjne, osuszacze powietrza, prasy i przyrządy do ściskania, urządzenia do mielenia i przesiewania. Komory mogą pracować jako samodzielne stanowiska bądź połączone w linie zespoły produkcyjne, jak np. w produkcji baterii litowo-jonowych czy litowo-polimerowych. Praca z litem w niekontrolowanych warunkach atmosferycznych jest skrajnie niebezpieczna i nieefektywna.

Dlatego praca nad bateriami wymaga specjalnych warunków badań, produkcji, magazynowania i utylizacji. Podstawowym urządzeniem w tej produkcji są komory rękawicowe często połączone w linie produkcyjne umożliwiają jednoczesną, nieprzerwaną pracę w całości procesu dla kilku lub nawet kilkunastu operatorów. W Polsce prace nad tego rodzaju zadaniami realizowane są w kilku ośrodkach, m. in. na Politechnice Wrocławskiej, w Zakładzie Materiałów Polimerowych i Węglowych w zespole kierowanym przez prof. dr hab. inż. Jacka Machnikowskiego. Również przemysł farmaceutyczny i medyczny wykorzystuje linie komór rękawicowych w pracy wymagającej sterylności, odizolowania od czynników mikrobiologicznych, badania związków silnie aktywnych, chemioterapii czy przetwarzaniu proszków.

PRODUCENCI KOMÓR RĘKAWICOWYCH

Nieco stereotypowo wiele osób przyjmuje, że liczących się producentów komór możemy znaleźć głównie wśród firm niemieckich i francuskich. Tymczasem także wśród polskich firm możemy odszukać dostawców z wieloletnim bogatym doświadczeniem i interesującym portfolio realizacji. Przykładem niech będzie firma Renex z Włocławka. Ponieważ wybór komory rękawicowej wymaga ścisłej współpracy z jej wytwórcą należy poważnie rozważyć wybór polskiego podmiotu, który zna specyfikę rodzimego użytkownika, polskie normy i wymagania prawne oraz może szybko przeprowadzić analizę potrzeb w siedzibie klienta i całościowo przeprowadzić projekt łącznie z doborem innych elementów (jak np. stworzenie strefy czystej) oraz zapewnieniem efektywnego serwisu i profesjonalnego doradztwa. Nie bez znaczenia jest także fakt, że polskie ceny są niższe od europejskich konkurentów o około 30%, to kolejny argument za wyborem rodzimego, sprawdzonego dostawcy.

POBIERZ PDF